数控机床到底处于什么阶段?

从全球视角看,**数控机床正处于“高端化+智能化”双轮驱动的黄金十年开端**。欧美日已把五轴联动、复合加工视为标配,中国则在“04专项”政策催化下,2023年国产化率突破75%,高端机型年增速保持在18%以上。换句话说,行业天花板尚未出现,只是竞争门槛被迅速抬高。

未来十年,哪些技术会成为主流?

1. 数字孪生:机床的“平行世界”

数字孪生把物理机床实时映射到云端,**提前在虚拟环境里完成刀具路径优化、热误差补偿**,可将首件合格率从85%提升到97%。西门子、发那科已把该功能模块化,中小厂商只需订阅即可使用。

2. 复合加工中心:一机顶多机

车铣复合、增减材复合设备在航空航天订单中占比已超过40%。**一台五轴车铣中心可替代传统三台单机**,占地减少50%,人工减少30%,投资回报周期缩短至1.8年。

3. 边缘计算+AI:让机床“自诊断”

通过部署边缘盒子,主轴振动、电流波动等数据被实时分析,**提前72小时预警轴承失效**。沈阳机床与华为合作的“i5OS”已把非计划停机时间压缩到每月不足2小时。

市场增量从哪里来?

新能源汽车:电池壳体加工需求井喷

一辆纯电车的电池托盘需要**超过200个高精度孔位**,2025年全球新能源车产量预计突破3000万辆,仅电池壳体加工设备市场规模就达220亿元。

航空航天:钛合金结构件放量

C919、CR929的批量交付带动钛合金切削需求,**五轴龙门加工中心订单已排至2026年**,单台售价1500万元以上仍供不应求。

半导体:晶圆切割设备国产化替代

12英寸晶圆切割机长期被日本DISCO垄断,如今北京精雕、上海微电子的**激光隐形切割方案**已通过中芯国际验证,单价从800万元降至450万元。

国产替代的真实进度如何?

很多人担心“高端机床还是买进口”,实际数据更乐观:

- **数控系统**:华中数控的HNC-848Di在3C行业装机量突破3万套,重复定位精度±0.003mm,已追平发那科0i-MF。

- **丝杠导轨**:南京工艺、博特精工的产品寿命从8000小时提升到12000小时,价格是THK的60%。

- **主轴轴承**:洛阳轴研所研发的陶瓷球轴承dn值达250万,满足12万转高速加工中心需求。

短板仅剩光栅尺、高精度编码器,但**长春光机所、奥普光电的纳米级光栅已进入小批量阶段**。

企业如何抓住这波红利?

中小加工厂:轻资产切入

与其重金买设备,不如**加入“共享工厂”平台**。比如东莞“云工厂”整合200台五轴机床,按小时计费,单件小批量订单无需自建产能。

设备厂商:绑定终端场景

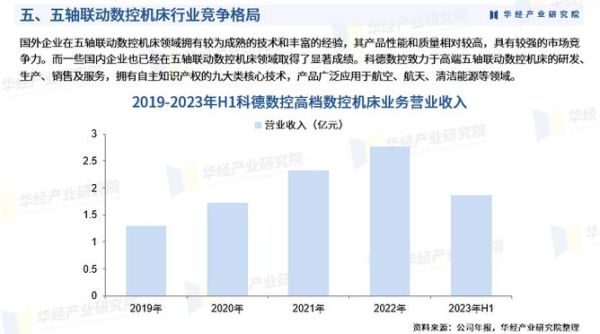

创世纪、科德数控的做法是**与比亚迪、中航工业签订“联合开发协议”**,根据零件工艺反向定义机床参数,避免同质化竞争。

供应链企业:做“隐形冠军”

专攻**超声刀柄、微量润滑系统**等细分部件,单品利润率可达40%。德国HAIMER的刀柄毛利率长期保持在55%以上,证明这条路径可行。

潜在风险不可忽视

技术迭代加速导致设备折旧周期从10年压缩到6年,**二手高端机床进口量2023年激增120%**,可能冲击中低端新机市场。此外,欧美“碳关税”将迫使机床企业**在2027年前完成全生命周期碳足迹认证**,否则出口成本增加8%-12%。

自问自答:现在入行晚不晚?

如果定位在**维修改造、刀具耗材、工艺软件**三大服务领域,反而比造整机更快盈利。以刀具为例,国产替代率不足30%,而高端涂层刀片单价是国产的5倍,市场空间足够容纳新玩家。

评论列表