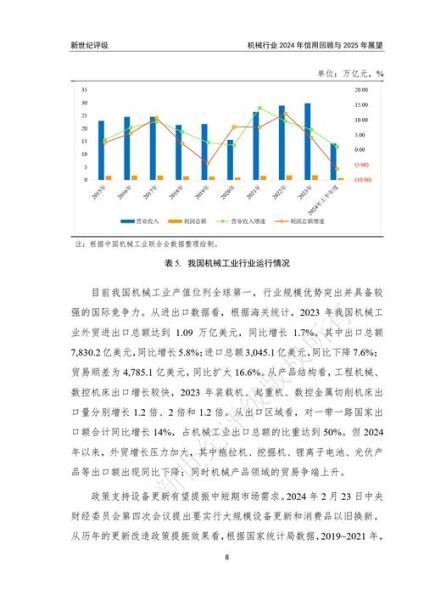

机械行业未来五年到底会不会“熄火”?

不会。根据工信部《“十四五”智能制造发展规划》,到2027年,规模以上机械企业关键工序数控化率要突破**68%**,行业总产值年均增速保持在**5.5%**左右。换句话说,传统粗放式扩张时代结束,但**高端化、智能化、绿色化**的新周期才刚刚开始。

(图片来源网络,侵删)

哪些细分赛道最有“钱景”?

- 新能源装备:风电齿轮箱、锂电卷绕设备订单已排至2026年,头部企业毛利率普遍>30%。

- 半导体专用设备:国产替代率不足20%,光刻机、刻蚀机核心零部件缺口巨大。

- 农业机械智能化:无人拖拉机渗透率仅3%,政策补贴每台最高30万元,刺激需求爆发。

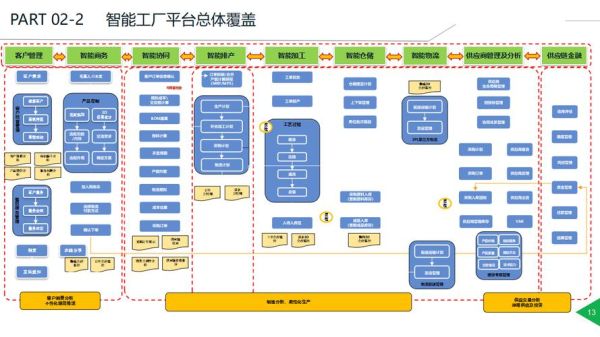

智能制造转型路径:从“机器换人”到“数据换脑”

第一步:设备联网≠智能制造

很多工厂把加装PLC、传感器当成终点,结果产线数据沉睡在本地服务器。真正的起点是OT与IT融合,通过边缘计算网关把振动、温度、电流数据实时上传到云端,再用AI算法预测轴承寿命,停机时间可下降**40%**。

第二步:数字孪生降低试错成本

三一重工在长沙的“灯塔工厂”里,工程师先在虚拟产线调试机器人路径,物理世界同步复制,换型时间从**3天缩短到45分钟**。中小企业可用西门子Mendix低代码平台,三个月内搭建轻量化孪生模型。

第三步:商业模式从卖设备到卖“能力”

沈阳机床的i5智能机床按小时计费,客户无需一次性采购,按加工时长付费。这种模式要求企业具备远程运维、刀具寿命管理、工艺数据库三大核心能力,毛利率提升**12个百分点**。

---中小机械厂如何低成本切入?

预算不足500万也能做:优先改造瓶颈工序(如焊接、热处理),选择国产替代方案:

- 焊接工位:埃斯顿ER系列机器人+焊缝跟踪系统,单站改造成本<25万元。

- 质检环节:海康威视工业相机+深度学习缺陷检测软件,误检率<2%。

- 设备管理:树根互联“根云”平台按设备数量订阅,每台年费<2000元。

政策红利窗口期还有多久?

2024年底前,以下补贴必须用完:

(图片来源网络,侵删)

- 工信部智能制造示范工厂:最高补贴2000万元,今年剩余名额不足30个。

- 省级“首台套”保险补偿:按3%保费补贴,单台设备最高500万元。

- 绿色工厂认证:通过后可享环保税减免50%,申请周期仅6个月。

人才缺口怎么补?

既懂机械又懂算法的复合工程师年薪已开到80万,但市场供给不足3000人。解决方案:

- 与职业院校共建“现场工程师”班,学生大三进厂实操,毕业后直接留用。

- 把设备维护经验封装成知识库,用AR眼镜指导新员工维修,培训周期从30天压缩到7天。

出口市场的新变量

欧美客户现在采购设备要看碳足迹报告。山东一家做激光切割机的企业,通过加装能耗监测系统,把单台设备碳排放从**12吨降到7.8吨**,成功拿到德国大众**2亿元**订单。未来三年,**CBAM碳关税**将覆盖机床、工程机械,提前布局低碳技术的企业将获得15%以上溢价。

---最后的忠告:别被“智能”两个字忽悠

先问自己三个问题:

- 现有产线OEE(综合设备效率)是否超过65%?如果低于50%,先做好基础管理。

- 是否有3年以上不更换的核心工艺?频繁换型的工厂不适合重资产自动化。

- 客户是否愿意为交付周期缩短支付溢价?如果答案是否定的,先升级供应链而非生产线。

(图片来源网络,侵删)

评论列表