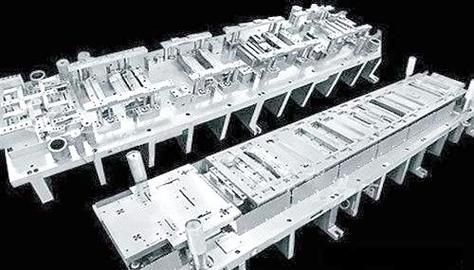

冷冲模行业现状:需求与痛点并存

冷冲模(Cold Stamping Die)在汽车、家电、3C电子、新能源电池壳体等领域持续放量。2023年中国冷冲模市场规模已突破1800亿元,年复合增长率保持在7.2%左右。然而,行业仍面临三大痛点:

- 高端精密模具90%依赖进口,国产化率不足;

- 中小模具厂同质化竞争严重,价格战压缩利润;

- 传统加工方式交期长、良率低,难以满足“小批量、多品种”需求。

冷冲模前景怎么样?核心驱动力拆解

1. 新能源汽车带来“增量+升级”双重红利

新能源汽车电机壳体、电池包盖板、继电器支架等零件80%以上采用冷冲压工艺。单车模具价值量由传统燃油车的2200元提升至4100元,2025年新能源车渗透率有望达45%,直接拉动冷冲模需求200亿元以上。

2. 3C电子微型化推动精密模具升级

手机不锈钢中框、笔记本铰链、TWS耳机充电盒等零件厚度已降至0.15mm以下,对模具精度要求提升至±0.002mm。高速精密级进模、多工位传递模成为主流,带动单价从15万元/套跃升至60万元/套。

3. 新材料应用打开技术迭代窗口

超高强钢、铝镁合金、碳纤维复合材料普及,传统Cr12MoV模具钢寿命骤降40%。粉末高速钢、硬质合金、陶瓷涂层材料渗透率提升,模具寿命延长2.5倍,推动行业技术门槛抬高。

冷冲模行业未来发展趋势:三大赛道与两大变革

赛道一:一体化压铸替代?冷冲模的反击

特斯拉引领的一体化压铸虽减少零件数量,但维修成本高、材料受限。冷冲模通过模块化设计+激光拼焊实现局部加强,已在Model Y后地板减重12%的案例中验证。未来五年,冷冲模与压铸工艺将互补共存而非替代。

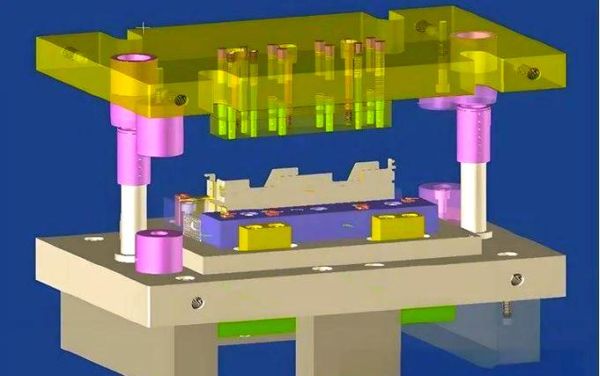

赛道二:数字化工厂重构生产逻辑

模具厂正从“卖产品”转向“卖产能”:

- 云端报价系统:输入零件3D数据,10秒生成模具成本;

- 数字孪生调试:虚拟试模减少物理试模次数70%;

- 共享产能平台:中小厂接入头部企业订单池,设备稼动率提升35%。

赛道三:供应链本土化加速

苹果、华为等终端厂商要求2026年前模具国产化率超60%。国内已出现“模具+冲压”一体化服务商,如东莞某企业为比亚迪提供从模具设计到冲压件交付的全流程服务,毛利率较单纯模具制造提高18个百分点。

企业如何抓住冷冲模红利?实战策略

技术端:从“经验驱动”到“数据驱动”

传统模具厂依赖老师傅调模,如今通过冲压成形仿真软件AutoForm积累工艺数据库,将回弹补偿参数固化到模板中。某浙江企业应用后,新品开发周期从45天压缩至22天。

市场端:绑定头部客户做“专精特新”

避开红海竞争,聚焦单一品类做到极致:

- 苏州某厂专攻0.1mm不锈钢弹片模具,占据OPPO、vivo70%份额;

- 深圳某企业只做新能源Busbar铜排模具,年营收3亿元且净利率超25%。

资本端:轻资产模式突围

重资产模具厂通过融资租赁+产能共享降低风险:

某上市公司将五轴加工中心以小时计费共享给中小厂,2023年设备利用率从58%提升至89%,额外创造1.2亿元服务收入。

冷冲模从业者必须关注的三大预警信号

- 低端价格战蔓延:普通单冲模报价已跌破8000元/套,接近材料成本;

- 客户账期延长:汽车零部件模具账期从90天拉长至180天,现金流压力剧增;

- 技术迭代断层:掌握伺服压力机+模内检测技术的企业不足5%,多数仍停留在传统机械冲床阶段。

未来五年冷冲模行业生存法则

答案藏在“三高”能力:

- 高精度:掌握±0.001mm级加工技术,切入医疗、半导体模具;

- 高节拍:配合1200次/分钟伺服压力机,满足消费电子大批量需求;

- 高附加值:提供冲压+焊接+表面处理一体化解决方案,单个项目合同金额可提升3倍。

冷冲模行业正在经历从“制造”到“智造”的临界点。谁能率先完成数字化工艺库建设,谁就能在下一个十年占据价值链顶端。

评论列表