一、SCR系统一套到底要花多少钱?

很多环保项目负责人在询价时都会先问:SCR系统多少钱一套?答案并不固定,它取决于锅炉吨位、烟气量、催化剂层数、还原剂类型及现场改造难度。以常见的75t/h燃煤锅炉为例,国产设备+安装调试的整体报价区间在180万—260万元;若采用进口催化剂、双层布置并配套液氨站,成本可能上浮至320万元以上。

二、价格差异的核心因素拆解

1. 催化剂选型与用量

- 蜂窝式:比表面积大,单价高,适合高尘布置,每立方米约2.8万—3.5万元。

- 板式:抗堵灰能力强,寿命略长,每立方米3.2万—4万元。

- 波纹式:介于两者之间,价格与蜂窝式接近。

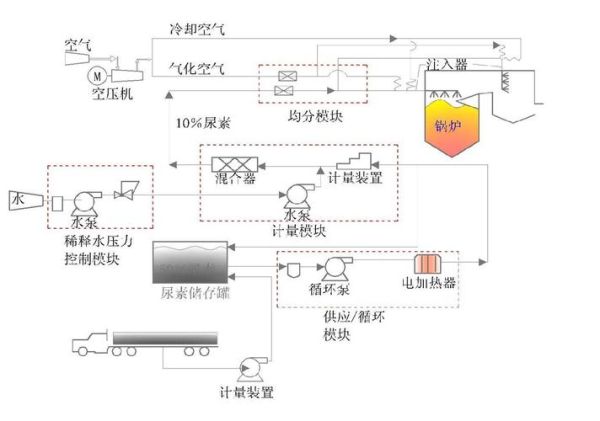

2. 还原剂制备方式

- 液氨:设备简单,但需重大危险源备案,液氨储罐及蒸发系统约40万—60万元。

- 尿素热解:安全等级高,尿素溶液制备与热解炉合计55万—80万元。

- 氨水直喷:适用于小型炉,整体投资最低,但运行电耗高。

3. 现场改造与钢结构

若原有烟道空间不足,需要抬高尾部竖井或外置反应器,钢材与施工费可能增加30%—50%。

三、SCR脱硝效率如何提升?

在环评要求NOx排放≤50 mg/Nm³的当下,SCR脱硝效率如何提升成为业主最关心的问题。实际运行中,效率从80%提升到90%以上,需要系统性地优化以下环节。

1. 精准喷氨:让每一滴还原剂都发挥作用

- 分区动态调平:在反应器入口布置多点NOx在线监测,结合格栅式喷氨,实现±5 mg/Nm³的分布均匀性。

- 预测控制算法:利用锅炉负荷、煤质、风量等前馈信号,提前调节氨量,避免氨逃逸超标。

2. 催化剂管理:寿命与活性并重

- 定期吹灰:声波+蒸汽耙式联合吹灰,每班至少3次,防止微孔堵塞。

- 活性再生:运行24000小时后,可水洗+酸洗恢复比表面积,延长8000小时寿命。

- 加装备用层:预留1+1或2+1层设计,当效率下降至85%时启用备用层,立即拉回92%以上。

3. 温度窗口控制:避免催化剂“感冒”

钒钛系催化剂最佳反应温度为300—420 ℃。若低负荷排烟温度低于280 ℃,可采取:

- 省煤器旁路:抽取高温烟气混合,提升入口温度20—30 ℃。

- 蒸汽—烟气换热器:利用汽轮机抽汽加热烟气,电耗增加但能保证脱硝效率。

4. 流场优化:把烟气“捋顺”再进催化剂

通过CFD数值模拟调整导流板角度、整流格栅间距,使速度相对标准偏差CV值≤15%,氨氮摩尔比分布偏差≤5%,效率可提升3—5个百分点。

四、常见疑问解答

Q:催化剂多久需要更换?

A:在燃煤含硫量≤1%、灰分≤15%的工况下,蜂窝催化剂寿命通常为24000—26000小时;若灰分高或吹灰不及时,寿命可能缩短至18000小时。

Q:氨逃逸控制在什么水平最安全?

A:国标要求≤2.5 mg/Nm³,但为了避免空预器硫酸氢铵堵塞,建议长期运行控制在1.5 mg/Nm³以下。

Q:小吨位锅炉是否适合上SCR?

A:对于35t/h以下锅炉,若烟气量<50000 Nm³/h,可采用一体化撬装SCR,将反应器、喷氨、控制系统集成在集装箱内,投资可压缩至80万—120万元,施工周期缩短至15天。

五、运维省钱技巧

- 催化剂分层管理:先更换顶层失活最严重的催化剂,底层继续使用,可节省30%—40%材料费。

- 尿素替代液氨:虽然初投资略高,但省去重大危险源评审及安全距离,综合运维成本降低10%—15%。

- 在线清洗:利用检修窗口期进行干冰喷射,无需拆卸催化剂,单次费用仅3万—5万元,可恢复效率5%—8%。

六、未来技术趋势

随着碳减排压力加大,低温催化剂(180—250 ℃)和多污染物协同脱除(SO3、汞、二噁英)成为研发热点。某环保科技股份公司已在水泥窑尾示范150 ℃低温SCR,脱硝效率稳定在90%,为燃气锅炉、钢铁烧结等低温烟气场景提供了新路径。

评论列表