“有限公司脱硫脱硝_如何降低运行成本”——答案:通过工艺优化、设备升级、精细化管理、政策红利与数字化监控五大路径,平均可把吨烟气处理成本下降15%~30%。

一、为什么有限公司的脱硫脱硝成本居高不下?

很多有限公司在环保改造后,发现脱硫脱硝系统成了“吞金兽”。**运行成本高的根源**往往集中在以下三点:

- 工艺选型与煤种不匹配,**石灰石/氨水过量**造成浪费;

- 设备老旧,**电耗、水耗、气耗**居高不下;

- 缺乏专业运维团队,**故障停机频繁**,维修费用飙升。

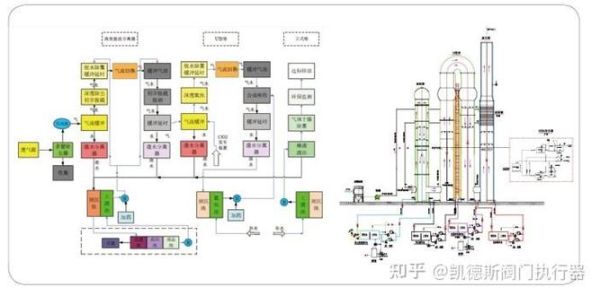

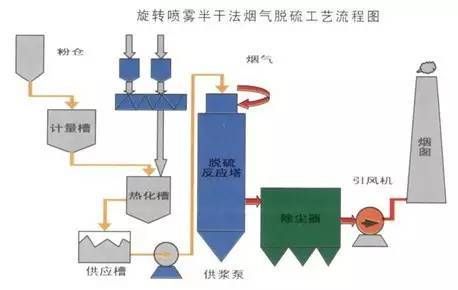

二、工艺优化:从源头削减药剂与能耗

1. 精准配煤与炉内低氮改造

问:为什么同样的脱硫塔,隔壁厂石灰石耗量比我低20%? 答:**煤质硫分波动大**是主因。通过在线煤质分析仪+自动掺配系统,把入炉煤硫分稳定在0.8%以下,石灰石耗量可下降12%~18%。

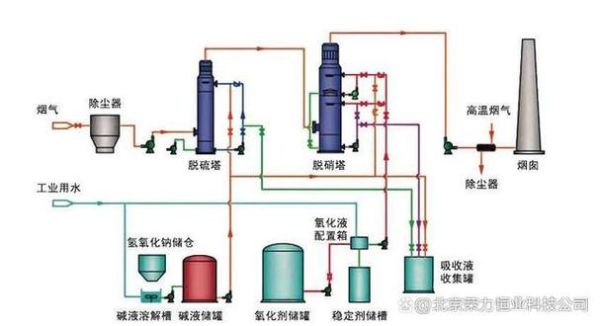

2. 分级燃烧+SNCR/SCR耦合

炉内分级燃烧可将NOx原始浓度从450 mg/Nm³降到280 mg/Nm³,**减少SCR氨水喷量30%**。再叠加SNCR/SCR耦合技术,氨逃逸控制在3 ppm以内,既省氨又防腐蚀。

三、设备升级:一次投入,长期省钱

1. 高效雾化喷枪与变频循环泵

传统喷枪雾化粒径>150 μm,吸收效率低。**更换Sauter平均粒径≤80 μm的双流体喷枪**后,液气比下降20%,循环泵功率降低15%。

2. 低温省煤器+余热发电

在脱硫塔入口加装低温省煤器,把烟气温度从140 ℃降到90 ℃,**每小时回收热量折合标煤200 kg**,配套ORC余热发电系统,两年即可回本。

四、精细化管理:让每一度电、每一克药剂都有记录

1. 建立“单炉单塔”成本台账

把脱硫脱硝的**电耗、水耗、石灰石/氨水耗量、蒸汽耗量**拆分到每台炉、每班、每小时,用数据说话,异常波动立刻报警。

2. 智能巡检+预测性维护

通过振动、温度、电流在线监测,提前发现浆液循环泵轴承磨损、喷枪堵塞等隐患,**减少非停损失**。

五、政策红利:别错过环保电价与税收优惠

- **超低排放电价加价**:每度电加价0.01元,年增收可达300万元;

- **环保专用设备抵免所得税**:脱硫脱硝投资额10%可抵免当年所得税;

- **绿色电力证书交易**:每兆瓦时绿证可售30~50元,额外创收。

六、数字化监控:把经验变成算法

问:老师傅的经验能否复制? 答:通过DCS历史数据+机器学习,建立**石灰石耗量预测模型**,误差<3%。系统根据SO₂浓度、烟气量、煤质硫分自动调节给料机频率,**年节约石灰石费用80万元**。

七、典型案例:某热电有限公司的降本路线图

背景:×省×热电有限公司,装机2×350 MW,石灰石-石膏湿法脱硫+SCR脱硝,年运行成本6800万元。

- 2022年3月:更换高效喷枪+变频循环泵,**电耗下降12%**;

- 2022年8月:上线煤质在线分析+自动掺配,**石灰石耗量下降15%**;

- 2023年1月:加装低温省煤器+ORC发电,**年节标煤1500吨**;

- 2023年7月:部署AI预测模型,**氨水耗量下降18%**。

全年运行成本降至5200万元,**降幅23.5%**。

八、下一步行动清单

- 本周内:盘点现有脱硫脱硝设备台账,标记高耗能节点;

- 两周内:邀请第三方做工艺诊断,出具节能潜力报告;

- 一个月内:完成喷枪、循环泵等易改造部件的招标;

- 三个月内:上线数字化监控平台,实现单炉单塔成本可视化。

评论列表