脱硫废水处理工艺有哪些?主流路线一次说清

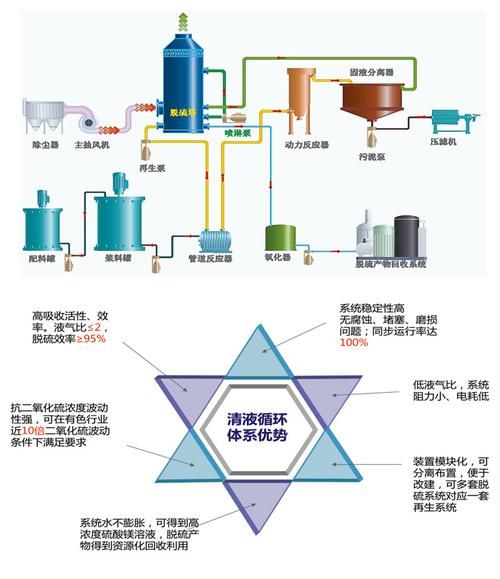

脱硫废水成分复杂,含高盐、重金属、悬浮物、氯离子,常规生化法难以奏效。目前工业界采用的处理工艺可归纳为“预处理+浓缩减量+固化”三段式,每段又有多种技术组合。

(图片来源网络,侵删)

1. 预处理:让废水“脱稳”

- 三联箱法:投加石灰乳、有机硫、混凝剂,沉淀重金属与悬浮物,pH 升至 9~10。

- 管式微滤(TMF):取代传统澄清池,膜孔径 0.1 μm,出水浊度<1 NTU,占地缩小 60%。

- 软化+除硅:投加镁剂或纯碱,降低 Ca²⁺、Mg²⁺、SiO₂,防止后续膜结垢。

2. 浓缩减量:把 90% 的水“拿回来”

- 高压反渗透(HPRO):操作压力 90~120 bar,回收率可达 70%,浓水 TDS 80 000~100 000 mg/L。

- 碟管式反渗透(DTRO):开放式流道,耐污染,适合高 COD、高硬度废水。

- 电渗析(ED):利用离子交换膜,在电场下迁移离子,能耗约 3 kWh/m³,适合低 COD 场景。

- 机械蒸汽再压缩(MVR):蒸发温度 70~90 ℃,吨水蒸汽耗量 0.15~0.25 t,电耗 35~45 kWh。

3. 固化:让盐分“看得见”

浓缩液最终需固化,目前有三条路径:

- 蒸发结晶:多效蒸发+结晶器,产出 NaCl、Na₂SO₄ 混合盐,盐纯度 85% 以上,可外售融雪剂。

- 喷雾干燥:将浓液雾化后 350 ℃ 热风瞬间干燥,粉末含水率<5%,占地仅为结晶系统的 30%。

- 烟道蒸发:把浓液喷入空预器后 120~140 ℃ 烟道,液滴 1 s 内蒸干,盐分随飞灰进入电除尘,实现“零固废外运”。

脱硫废水零排放技术难点在哪?

难点一:高氯离子腐蚀

氯离子浓度高达 20 000 mg/L 时,316L 不锈钢点蚀速率>0.5 mm/a。解决方案:

- 选材升级:蒸发器换热管改用 2205 双相钢或钛材,寿命延长 3 倍。

- 阴极保护:在结晶器壳体施加 0.85 V 电位,腐蚀电流密度降至 1 μA/cm²。

难点二:结垢与污堵

CaSO₄、CaCO₃ 过饱和度高达 200%,膜通量 7 天可衰减 50%。对策:

- 极限回收率控制:通过软件模拟 Langelier 指数,将回收率锁定在 65% 以下。

- 在线清洗:DTRO 每 30 min 反向冲洗 5 s,化学清洗周期从 7 天延长到 30 天。

难点三:能耗与运行成本

传统蒸发结晶吨水电耗 55 kWh,药剂费 15 元,总成本 70 元/吨。降本思路:

- 余热耦合:将 MVR 二次蒸汽引至脱硫塔入口烟气,节省蒸汽 0.1 t/吨水。

- 分盐资源化:采用冷冻结晶分离 Na₂SO₄,售价 300 元/吨,抵消 40% 运行费。

工程案例:某 2×1000 MW 电厂零排放改造

项目背景:循环冷却水为城市中水,脱硫废水 25 m³/h,TDS 45 000 mg/L,Cl⁻ 18 000 mg/L。

(图片来源网络,侵删)

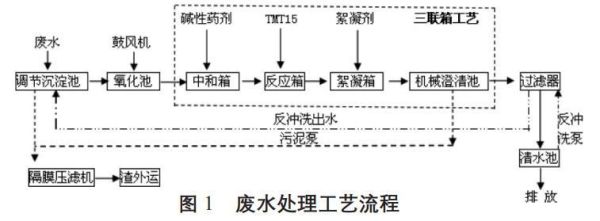

工艺路线

三联箱→TMF→HPRO→DTRO→MVR 蒸发结晶→混盐打包外售。

运行数据

- 系统回收率:93%

- 吨水综合电耗:42 kWh

- 年节省排污费:480 万元

- 投资回收期:3.2 年

常见疑问快问快答

Q:脱硫废水可以直接进蒸发器吗?

A:不行。未经软化的高硬度废水会在 48 h 内让蒸发器结垢报废,必须先把 Ca²⁺、Mg²⁺ 降到 50 mg/L 以下。

Q:烟道蒸发会不会堵塞除尘器?

A:只要控制喷液粒径<80 μm、烟气温度>120 ℃,盐分以 1 μm 颗粒形式存在,对电除尘效率影响<0.5%。

Q:零排放后盐去哪了?

A:蒸发结晶产出的混盐可卖给化工企业做融雪剂;烟道蒸发则把盐分固化到飞灰,进入灰库统一处置。

未来趋势:智能化与资源化并重

- AI 预测结垢:通过在线硬度、电导率数据,机器学习模型提前 4 h 预警结垢风险,自动调整药剂投加量。

- 高值盐提取:纳滤分盐+冷冻结晶,把 NaCl 纯度提升到 99.5%,售价翻 3 倍。

- 模块化撬装:将 TMF、DTRO、MVR 做成 40 尺集装箱,现场吊装 7 天即可投运,适合老厂改造。

(图片来源网络,侵删)

评论列表