一、产销失衡为何成为制造业顽疾?

过去十年,制造业平均库存周转天数从45天升至67天,**缺货与积压并存**的现象屡见不鲜。根源在于需求波动快、供应链响应慢、数据孤岛严重。工业互联网通过实时连接设备、订单、物流,把“盲人摸象”式管理升级为“全景透视”式决策。

二、工业互联网解决产销均衡的四大技术抓手

1. 数字孪生:把工厂搬进云端做预演

数字孪生将产线、仓储、运输映射为可交互的3D模型。**在正式排产前,系统可模拟不同订单组合对产能、物料、人力的影响**,提前发现瓶颈。某家电企业上线后,紧急插单响应时间从72小时压缩到6小时。

2. 边缘计算:让机器自己“看”需求

在注塑车间,边缘网关实时采集模腔压力、温度数据,**当检测到某型号外壳良品率下降时,自动下调该型号排产权重**,把产能让给需求更旺的订单,避免无效生产。

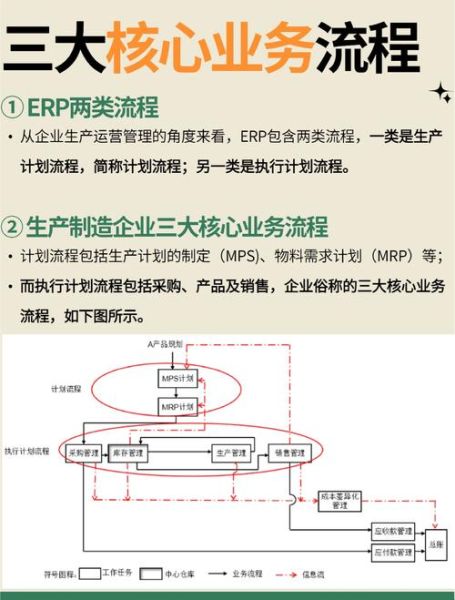

3. 工业PaaS:打破ERP、MES、CRM的围墙

传统系统各自为政,销售数据无法直达产线。工业PaaS通过统一API接口,**让电商平台的实时销量直接驱动MES调整工单优先级**,实现“卖多少、产多少”。

4. AI预测:用算法替代拍脑袋

基于LSTM神经网络的需求预测模型,**融合天气、促销、社交媒体舆情等200+变量**,将预测误差从±18%降至±7%,为排产提供“导航仪”。

三、落地路径:从单点试验到全域贯通

阶段一:选品试点(3个月)

- 选择**需求波动大、利润高**的SKU,如定制化装备

- 部署轻量级SaaS,连接关键设备与电商后台

- 目标:库存下降15%,交付周期缩短20%

阶段二:产线扩展(6个月)

- 将试点经验复制到**相似工艺产线**,如从空调外机扩展到除湿机

- 引入边缘计算盒子,实现秒级数据反馈

- 建立产销协同作战室,每日10分钟数据晨会

阶段三:生态协同(12个月)

- 向上游开放API,**让供应商共享预测数据**,提前备料

- 与物流平台对接,**根据在途库存动态调整生产节奏**

- 最终形成“平台+工厂+物流”的弹性产能网络

四、常见疑问拆解

Q1:老设备没有数据接口怎么办?

加装**非侵入式传感器**(如电流互感器、振动贴片),通过AI算法反推设备状态。某轴承厂用此法让30年工龄的老机床“开口说话”,数据采集成本不到新设备的5%。

Q2:数据安全如何保障?

采用**“数据不动、模型动”**的联邦学习架构。核心工艺参数留在本地,只上传加密后的梯度信息。某汽车集团用此方案,既保护了缸体铸造配方,又实现了集团级产能优化。

Q3:投资回报周期多长?

根据工信部案例库统计:

- **离散制造业**平均14个月回本,主要来自库存资金占用减少

- **流程工业**需20个月,但节能降耗带来的收益持续性强

五、未来趋势:从均衡到动态最优

下一阶段,工业互联网将引入**强化学习**技术,系统不再追求固定产销比,而是根据实时电价、原料期货价格、运输拥堵指数,**动态计算“利润最大化”而非“库存最小化”的生产策略**。某化工园区测试显示,在油价剧烈波动期,该策略使综合利润提升9.3%。

六、行动清单:今天就能做的三件事

- 用Excel列出**近半年缺货与积压TOP10产品**,标记其数据获取难度

- 联系现有ERP厂商,询问是否支持**RESTful API开放**

- 在车间选一台关键设备,加装**电流监测模块**(成本约500元),体验数据可视化

评论列表