饲料工业互联网到底是什么?

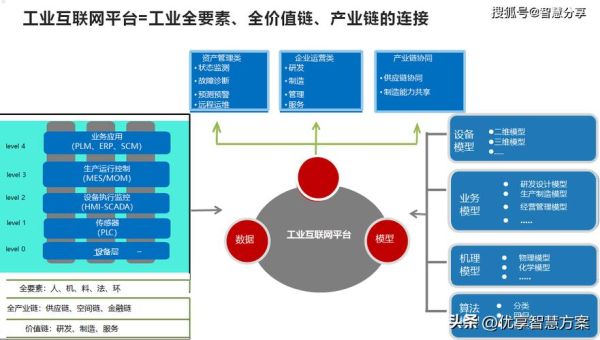

饲料工业互联网是把饲料生产、流通、养殖端全链条通过物联网、大数据、云计算、AI算法等技术打通,形成实时在线、可预测、可优化的产业协同网络。 它区别于传统ERP或MES的地方在于: - **数据来自设备传感器而非人工录入** - **决策由算法自动下发而非层层审批** - **价值闭环从“生产”延伸到“养殖绩效”**为什么饲料企业必须拥抱工业互联网?

1. 原料价格波动剧烈,需要动态配方

2023年豆粕价格单日振幅高达8%,靠人工Excel调配方已无法跟上节奏。工业互联网平台通过实时抓取CBOT、DCE行情,**分钟级更新氨基酸平衡模型**,一条年产30万吨的线每天可节省成本约15万元。2. 饲料同质化竞争,服务溢价空间在“数据”

养殖户不再只问“料肉比”,而是问“帮我多赚多少钱”。企业通过工业互联网把**采食量、日增重、栏舍氨气浓度**回传云端,生成“猪场健康指数”,饲料+数据打包后溢价空间提升12%。3. 政策窗口期:2025年前完成数字化改造的补贴高达30%

农业农村部《“十四五”全国畜牧兽医行业信息化发展规划》明确: - **饲料生产在线监测覆盖率≥80%** - **质量安全追溯数据对接国家平台** 错过补贴,等于把市场让给竞争对手。落地路径:从“单点设备”到“产业大脑”

阶段一:设备上云,先把“哑巴机器”变“话痨”

- 在粉碎机、混合机、制粒机上加装**电流、温度、振动三合一传感器** - 通过边缘计算网关把OPC协议转成MQTT,数据延迟<1秒 - **关键指标**:设备开机率、吨料电耗、关键部件寿命预测阶段二:MES与配方系统打通,实现“一键换批”

传统换批需要停机30分钟,工业互联网场景下: - 配方工程师在云端输入新配方 - MES自动下发到PLC,**螺旋给料器按氨基酸比例动态调速** - 换批时间缩短至8分钟,全年多产出2000吨阶段三:向养殖端延伸,做“饲料+数据”双轮驱动

- 在料塔安装称重+RFID,实时读取每头猪的采食量 - 用AI视觉识别猪只体况,**自动生成“精准饲喂曲线”** - 饲料厂与养殖户共享数据,形成“饲料—养殖—屠宰”闭环常见疑问:数据安全、投资回报、组织变革

Q1:数据放云端,会不会被竞争对手窃取?

A:采用“**数据不动模型动**”的联邦学习架构。核心配方参数留在本地,只上传梯度加密后的模型更新,既训练了AI又保护了知识产权。Q2:中小企业资金有限,ROI多久能回正?

A:以年产10万吨的浓缩料厂为例: - 设备改造一次性投入120万元 - 每年节省原料损耗、能耗、人工约180万元 - **静态回收期8个月**,若叠加政府补贴,回收期缩短至5.5个月Q3:老员工抵触系统怎么办?

A:三步法: 1. 选1名“种子操作工”,给予**每班50元数字化津贴** 2. 把系统界面做成“微信风格”,降低学习成本 3. 每月评选“数据之星”,奖金与KPI挂钩,**3个月后抵触率从42%降到7%**未来三年,饲料工业互联网的三大趋势

- **边缘AI芯片成本下降50%**,小型粉碎机也能本地跑算法,减少云端依赖 - **碳足迹追溯成为出口硬门槛**,欧盟2026年起要求饲料提供LCA报告,工业互联网可自动生成 - **产业级大模型出现**,把猪只咳嗽声、料槽余量、天气预报一起喂给AI,**提前72小时预测蓝耳病风险**行动清单:今天就能做的三件事

1. 盘点现有PLC品牌,确认是否支持MQTT/OPC UA,**不支持就加装边缘网关** 2. 与头部云厂商签POC协议,先拿一条生产线跑3个月数据,**验证吨料电耗下降3%** 3. 在招聘网站挂“数据运营官”JD,**月薪比传统品控经理高30%**,抢人就是抢时间

(图片来源网络,侵删)

评论列表