工业互联网落地的第一步:到底要解决什么痛点?

很多企业一上来就谈“上云”“上平台”,结果半年后发现设备数据没打通、业务场景用不起来。真正需要回答的是:哪一条产线、哪一个质检环节、哪一类能耗最烧钱?先锁定一个可量化的痛点,例如“某条SMT贴片线每小时停机损失元”,再倒推需要采集哪些数据、布哪些传感器。

(图片来源网络,侵删)

中小企业数字化转型难在哪?三大现实门槛拆解

1. 资金门槛:一次性投入 vs 分期收益

- 硬件成本:一台边缘网关到元,一条老旧产线改造动辄几十万。

- 软件订阅:工业PaaS年费按设备数计费,中小企业设备少,平摊后单价反而更高。

- 破解思路:采用“设备租赁+按效果付费”模式,例如空压机节能改造,节省的电费直接分成。

2. 人才门槛:OT与IT语言不通

老师傅懂工艺但不懂JSON,程序员懂API却看不懂PLC梯形图。

折中方案:引入“低代码工业平台”,用拖拽方式把Modbus寄存器映射成可视化变量,让工艺工程师也能配置报警阈值。

3. 数据门槛:老设备没有通讯接口

- 加装IO模块:对继电器信号做干接点采集,成本低但只能拿到开关量。

- 非侵入式传感:用电流互感器+振动贴片间接推算设备状态,不影响原有质保。

- 终极问答:数据精度不够怎么办?先用“统计学补偿”,例如通过电流波动曲线训练出OEE估算模型,误差从%降到%。

工业互联网平台怎么选?先问五个硬核问题

- 协议支持:是否原生支持Profibus、CANopen这类老旧现场总线?

- 边缘计算:本地能否跑Python脚本?断网后能否缓存万条记录?

- 二次开发:API文档是否开放?有没有行业模板(如注塑、钣金)可直接套用?

- 商业模式:按设备收费还是按数据点收费?超量后的阶梯报价如何计算?

- 退出成本:历史数据能否导出为标准CSV?私有协议会不会锁死?

从0到1的落地路径:三个月跑通一个场景

第1-2周:价值验证

选一个停机损失最大的工位,例如数控加工中心。加装电流传感器+振动传感器,目标是提前分钟预警刀具磨损。

第3-4周:数据清洗

用边缘网关做滑动窗口滤波,剔除主轴启停时的电流尖峰;再用3σ准则过滤振动毛刺,确保训练集干净。

第5-8周:模型训练

把过去6个月的刀具更换记录与传感器数据对齐,用随机森林做二分类(正常/异常),AUC达到即可上线。

第9-12周:闭环优化

现场看板实时显示刀具剩余寿命,操作工确认后系统自动推送备件订单;每月复盘误报率,迭代阈值。

(图片来源网络,侵删)

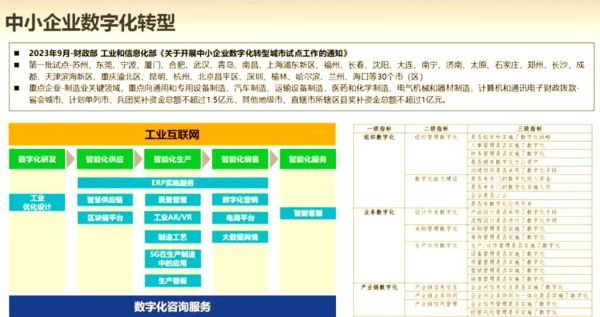

政策红利怎么用?工信部“小快轻准”方案清单

- “小”:微型传感器补贴%,单台最高不超过元。

- “快”:地方工业互联网创新中心提供免费PoC环境,两周内可接入虚拟产线测试。

- “轻”:推荐采用容器化部署,边缘侧用K3s,云端用Serverless,降低运维负担。

- “准”:申报书必须写明ROI计算逻辑,例如“能耗降低%对应年省电费万元”。

未来三年趋势:从单点应用到产业协同

当越来越多的中小企业完成设备级数字化后,下一步是产业链级协同。例如长三角的注塑集群,通过共享模具寿命数据,实现跨工厂的产能调度——A厂的模具寿命剩余%,系统自动把订单分给B厂,整体交期缩短%。

而要做到这一点,需要统一的行业数据字典:同样是“温度”,在模具场景指模腔表面℃,在热处理场景指炉内℃。目前工信部正在牵头制定《工业互联网行业元数据标准》,预计年下半年发布征求意见稿。

评论列表