工业互联网平台如何落地?答案:先梳理业务痛点,再选择“轻量可扩展”的PaaS,以数据资产化为核心,分阶段推进。

一、为什么工业互联网落地难?三大误区拆解

许多企业把“上平台”当成“买软件”,结果陷入重硬件轻运营、重展示轻价值、重短期轻长期的误区。

- 误区一:一次性投入就能见效——平台需要持续迭代,预算必须按“3年滚动”规划。

- 误区二:数据越多越好——没有清洗、建模、场景化的数据,只是成本。

- 误区三:技术部门主导即可——业务、财务、供应链必须同步参与,否则系统上线即闲置。

二、落地五步法:从0到1的实战节奏

1. 业务痛点扫描:用“价值密度矩阵”找切口

把现有流程按价值贡献度与数据可采集度画四象限,优先做高价值+高数据的象限。例如:某汽配厂发现“模具故障停机”每月损失200万元,且振动、温度数据已具备,即锁定为首个场景。

2. 平台选型:PaaS还是SaaS?一张决策表搞定

| 维度 | 自建PaaS | 行业SaaS | 混合模式 |

|---|---|---|---|

| 开发周期 | 6-12个月 | 1-3个月 | 3-6个月 |

| 二次开发自由度 | 高 | 低 | 中 |

| 长期TCO | 高 | 低 | 中 |

建议:年营收<30亿元的制造企业,优先选“可插拔”的混合PaaS,降低初期投入。

3. 数据治理:三步把“脏数据”变资产

- 统一ID:设备、物料、订单全部用“一物一码”,打通ERP、MES、PLM。

- 边缘清洗:在网关层过滤异常值,减少云端存储成本30%以上。

- 场景标签:为每条数据打上“工艺段、班次、操作员”标签,方便后续根因分析。

4. 场景闭环:从PoC到Scale的“3×3”法则

每验证一个场景,必须同时跑通3个指标:财务收益、操作效率、质量提升;并复制到3条产线,确保可复制性。例如:预测性维护场景先在冲压车间跑通,再扩展到焊接、涂装。

5. 组织配套:设立“数字化PMO”而非临时项目组

PMO直接向总经理汇报,成员包括:IT架构师、工艺专家、财务BP、供应链代表,每月评审ROI,避免“技术自嗨”。

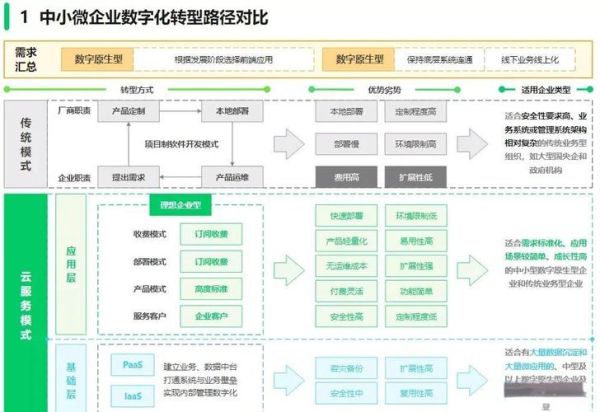

三、企业数字化转型路径:三条赛道对比

赛道A:精益+数字双轮驱动

适合离散制造,先通过VSM(价值流程图)消除浪费,再上IoT补数据盲区。典型案例:某机床厂用Andon+数字孪生,换型时间从45分钟降到12分钟。

赛道B:产业链协同平台

适合流程工业,把上游原料、中游生产、下游物流放到同一平台,用API开放给供应商。例如:某化工园区通过平台共享蒸汽、电力实时负荷,园区整体能耗下降8%。

赛道C:产品服务化转型

把设备变成“订阅服务”,按使用小时收费。关键在远程运维能力:需部署边缘计算盒子+AI诊断模型。某空压机厂商采用此模式,毛利率从25%提升到42%。

四、常见疑问快答

Q:老设备没有传感器怎么办?

A:优先加装“三合一”无线传感器(振温电),单台成本<800元,两周可完成100台部署。

Q:数据安全如何保障?

A:采用“数据不动模型动”的联邦学习方案,核心工艺参数留在本地,只上传梯度。

Q:投资回报周期多长?

A:按行业统计,能源管理场景平均8个月回本,预测性维护12-15个月,质量优化18-24个月。

五、下一步行动清单

- 本周内:组织跨部门研讨会,列出Top5痛点场景。

- 两周内:完成平台供应商技术Demo评分表。

- 一个月内:选定一条产线做PoC,设定可量化的KPI。

评论列表