产业互联网到底是什么?

产业互联网不是把消费互联网那套“流量+广告”搬到工厂里,而是把设备、工艺、供应链、资金、人才全部数字化并实时在线,让数据像电流一样在产业链里流动,从而压缩时间、减少浪费、放大价值。

产业互联网如何落地?

第一步:选场景——从“最痛”而非“最酷”开始

自问:我们工厂最浪费钱的环节在哪?

自答:多数企业发现是设备停机与库存积压。于是优先把这两处接入传感器与ERP,ROI最快,老板最容易继续掏钱。

第二步:搭数据底座——边缘计算+工业PaaS

- 边缘网关:在产线侧完成毫秒级数据清洗,避免全部上传云端造成延迟。

- 工业PaaS:提供设备孪生、低代码建模、开放API,让OT工程师不用写Java也能拖拉拽出应用。

第三步:做价值闭环——小步快跑,每月验收

把项目切成4周一个冲刺,每冲刺必须回答:省了多少电、少了几小时停机、周转快了多少天。没有量化结果就立即调方向。

产业互联网转型难点

难点一:设备老旧,数据采不上来

自问:没有PLC、只有继电器的机床还能数字化吗?

自答:可以加装非侵入式传感器(电流钳、振动贴片、红外测温),一分钟安装,不破坏原有线路,数据照样上云。

难点二:IT与OT语言不通

典型对话:

IT:我要RESTful接口。

OT:什么叫REST?

破解方法:成立“双语小组”,让OT带IT下车间,IT给OT讲JSON格式,三个月就能形成共同语系。

难点三:投资回报周期长,老板中途撤资

把大项目拆成可租赁的微服务:先按设备数量订阅SaaS,节省一次性CapEx;当节省的能耗大于订阅费时,再转为买断,老板风险骤降。

难点四:数据安全与商业秘密

采用“数据不动模型动”的联邦学习:核心工艺参数留在本地,只上传梯度到云端训练,既享受AI红利又保住配方。

落地路线图:从单点实验到产业协同

阶段1:单点实验(0-6个月)

- 选一条产线做数字孪生,实时映射温度、压力、良率。

- 用AI预测设备故障,提前备件,停机时间降30%。

阶段2:横向复制(6-18个月)

把成功经验复制到同工序不同车间,同时接入能源管理系统,水电气热统一调度,单位能耗再降8%。

阶段3:纵向贯通(18-36个月)

向上游延伸:把供应商库存接入平台,实现VMI(Vendor Managed Inventory);向下游延伸:客户订单直接驱动排产,交付周期从30天缩到7天。

阶段4:产业协同(36个月后)

联合同行共建行业级工业互联网平台,共享产能、共享物流、共享质检,把单个企业的“规模经济”升级为“生态经济”。

成功案例拆解

案例:某纺织园区的“共享印染大脑”

- 痛点:中小印染厂订单波动大,染缸利用率不足40%。

- 做法:园区上线云排产系统,把100多家厂的染缸虚拟成一个“大染缸”,AI统一派单。

- 结果:染缸利用率提升到85%,平均交期缩短一半,园区整体能耗下降18%。

常见误区提醒

误区1:一上来就想做全产业链平台——没有单点验证就想“一口吃成胖子”,结果IT预算烧光,业务不买账。

误区2:迷信“大屏”——把可视化当成目标,结果领导看完热闹,工人还是按纸质工单干活。

误区3:忽视组织变革——只买软件不调整KPI,最后数据都在系统里睡大觉。

未来趋势展望

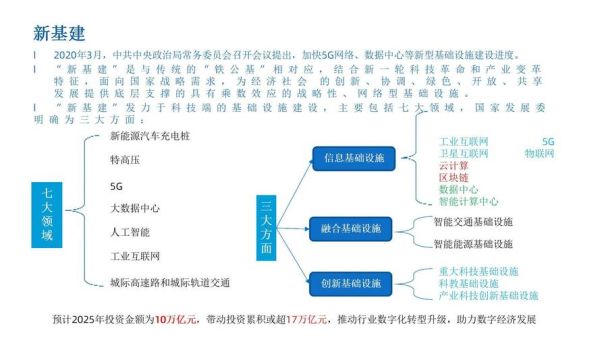

随着5G-A与Wi-Fi 7的成熟,毫秒级无线工业控制将成为现实;生成式AI将直接输出工艺参数优化建议,OT工程师只需点击“确认”即可;碳关税倒逼全球供应链透明化,产业互联网平台将内置碳足迹追溯模块,出口企业一键生成CBAM报告。

评论列表