工业4.0时代,互联网工业到底在怕什么?

答案:怕的不是技术,而是技术落地后带来的连锁反应。

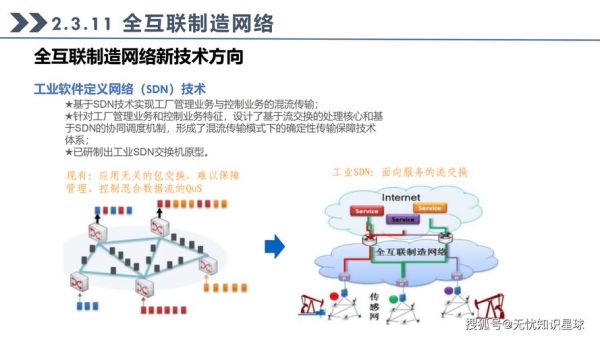

当5G、AI、边缘计算、数字孪生这些词从PPT走进车间,真正的考验才刚刚开始。设备联网率提升10%,数据泄露风险却可能翻倍;柔性产线让换型时间从小时级压缩到分钟级,但供应链的脆弱性也随之暴露。互联网工业的未来挑战,本质上是“高速扩张”与“安全可控”之间的拉锯战。

---数据主权争夺战:工厂数据到底归谁?

设备厂商说数据在PLC里,归我;云服务商说数据经我服务器,归我;工厂主说产线是我买的,当然归我。三方博弈的结果,是数据孤岛越堆越高。

- 法律空白点:现行《数据安全法》对工业场景的定义模糊,边缘网关算不算“关键信息基础设施”?

- 技术灰度区:OPC UA over TSN协议虽然统一了语法,但语义层仍依赖厂商私有字典。

- 商业潜规则:某汽车厂曾因拒绝共享冲压数据,被设备商远程锁机48小时。

破解之道在于建立“数据不动模型动”的联邦学习框架——让算法下沉到车间,原始数据永远留在本地。

---人才断层:30年老技师如何对抗30天速成程序员?

某轴承厂的真实案例:IT部门用Python写了个振动分析模型,准确率高达97%,却被老师傅一句“这频段不对”推翻——模型没见过轴承缺润滑脂的波形。

互联网工业需要“灰发工程师”,他们具备:

- 听得懂轴承异响的方言

- 看得懂G代码里的“刀补心机”

- 把老师傅的经验封装成可解释的IF-THEN规则

西门子成都工厂的做法值得借鉴:让老技师戴上AR眼镜,用语音标注异常工况,系统自动生成带时间戳的标注数据集。

---供应链韧性:如何用数字孪生预测“黑天鹅”?

新冠疫情教会制造业两件事:第一,JIT(准时制)在断供面前等于“Just In Trouble”;第二,数字孪生不是炫酷大屏,而是压力测试的沙盒。

宁德时代把电池供应链拆解成12万个节点,用蒙特卡洛模拟测算:

- 印尼镍矿出口政策变动→三元前驱体成本波动±23%

- 鹿特丹港拥堵48小时→欧洲工厂停产概率78%

更激进的做法来自特斯拉:在虚拟工厂里预演“石墨电极断供”场景,提前6个月锁定替代供应商。

---能耗悖论:算力增长与碳中和如何兼得?

一台训练工业视觉模型的GPU服务器,年耗电量相当于3.5个美国家庭。当AI质检从单条产线扩展到全厂,能耗曲线呈指数级上升。

破局思路藏在“能耗感知调度”里:

- 用强化学习动态分配算力,白天跑实时缺陷检测,夜间训练大模型

- 把废热回收用于PCB板烘干,某苏州代工厂借此降低12%天然气消耗

- 采用存算一体芯片,图像预处理阶段就过滤掉90%的无用像素

中小企业如何低成本穿越死亡谷?

动辄千万的数字化改造费用,让90%的中小厂望而却步。“轻量化SaaS+工业APP”正在改写游戏规则:

- 东莞某五金厂用月租3000元的刀具监测SaaS,替代了原本需要15万元投入的振动传感器阵列

- 浙江注塑产业集群通过共享边缘服务器,把AI质检成本分摊到200家工厂

- 深圳电子厂用微信小程序实现设备点检,老师傅不用学新系统就能上手

关键要抓住“小切口高价值”场景:比如先解决“夜班无人会调注塑参数”的痛点,再逐步扩展到全流程数字化。

---未来五年,互联网工业的终极战场在哪?

不是芯片,不是算法,是“工业元宇宙”的标准制定权。当英伟达用Omniverse重构宝马工厂时,当微软用HoloLens培训波音工程师时,战争的号角已经吹响。

谁能定义数字线程(Digital Thread)的数据格式,谁就能让竞争对手的设备永远成为“数据聋瞎”。中国制造业的机会在于:把全球最大规模、最复杂场景的工业数据,沉淀成开源的“工业字典”。

就像德国人用三十年把“工业4.0”写进ISO标准,中国人需要用十年把“Made in Internet”变成世界语言。

评论列表