互联网给生产运作带来的核心机遇

过去十年,**“互联网+制造”**从概念走向落地,工厂不再只是机器轰鸣的场所,而是数据实时流动的节点。互联网带来的最大机遇,是把**供应链、设备、人、订单**全部在线化,让生产运作从“经验驱动”变成“数据驱动”。

机遇一:需求预测从“拍脑袋”到“算法算”

传统模式下,销售部门凭感觉下预测,生产部门按预测排产,结果不是缺货就是爆仓。互联网让**电商平台、社交媒体、IoT终端**的数据回流到工厂,算法可以在小时级甚至分钟级更新需求预测。

- **多渠道数据融合**:天猫、京东、抖音、线下POS同时接入,预测颗粒度细化到SKU+城市+周。

- **机器学习模型**:XGBoost、LSTM、Prophet等模型滚动训练,预测误差从±20%降到±5%。

- **异常预警**:一旦舆情或搜索指数异动,系统自动触发产能调整,避免“黑天鹅”库存。

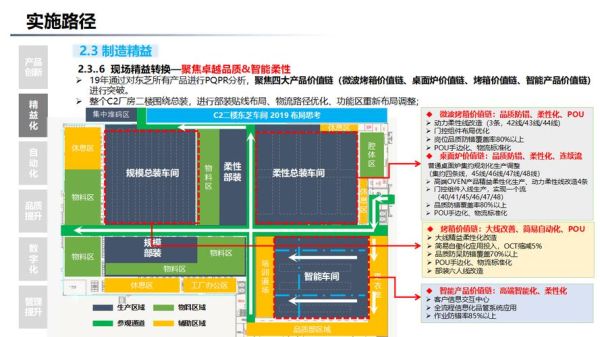

机遇二:柔性产线让“大规模定制”成为现实

互联网把C端个性化需求直接翻译成M端生产指令,**柔性产线**成为承接的关键。

自问:一条传统产线切换型号要停机2小时,怎么压缩到5分钟?

自答:通过**数字孪生**提前在虚拟环境验证工艺参数,**机器人快换夹具**+**RFID物料识别**,实现一键换型。

- **模块化设计**:产品拆分成标准模块,80%通用件+20%定制件,减少切换复杂度。

- **边缘计算**:工位PLC实时采集扭矩、温度数据,异常自动停线,避免批量不良。

- **云MES**:订单进度、质量数据实时同步给客户端,客户像查快递一样查生产。

生产运作数字化转型的落地路径

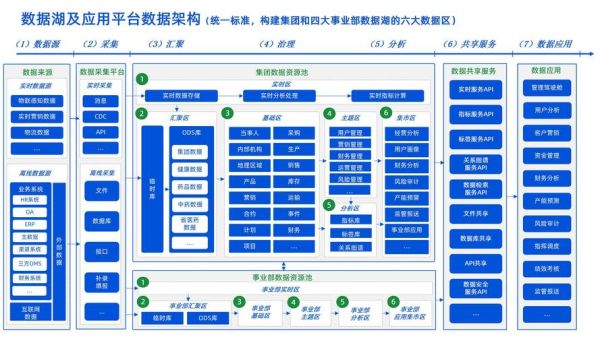

第一步:先连起来,再优化

很多工厂一上来就想上AI,结果设备数据都没采集,成了“空中楼阁”。正确顺序是:

- **设备联网**:老旧设备加装传感器,新设备直接开放API,统一用MQTT协议上云。

- **数据治理**:建立设备编码、工艺参数、质量指标的主数据标准,避免“同名字段不同含义”。

- **可视化**:先做BI看板,让管理层看到OEE、FTT、DTD等核心指标,建立数据信仰。

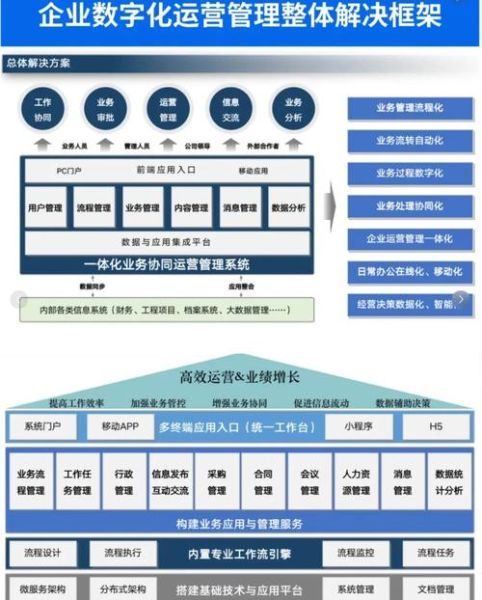

第二步:从单点应用到场景闭环

数字化转型最怕“烟囱式”系统,每个部门各建各的。要把**计划、生产、物流、质量**串成一个闭环。

自问:计划排程和车间执行脱节怎么办?

自答:用**APS高级排产**对接MES,一旦设备故障,系统自动重排,同步更新采购到货时间。

- **场景一:动态排产**

订单插单时,APS根据BOM、库存、模具寿命重新计算,10分钟内给出新排程。 - **场景二:质量追溯**

扫码枪扫一下产品码,立刻调出原料批次、机台参数、质检记录,客诉处理从3天缩短到30分钟。 - **场景三:物流协同**

AGV根据实时产线节拍自动补料,避免“人等料”或“料等人”。

组织与人才的配套变革

IT与OT必须“混血”

传统IT部门懂系统不懂工艺,OT部门懂设备不懂数据,转型需要**“数字工程师”**这种跨界人才。

- **岗位设计**:设立“生产数据分析师”,既懂SQL又懂SPC控制图。

- **激励机制**:把节省的库存成本、提升的OEE按一定比例奖励给团队,避免“项目一结束就没人管”。

- **外部合作**:与工业互联网平台、高校联合培养,用真实产线做教学,毕业即上岗。

常见误区与避坑指南

误区一:盲目追求“灯塔工厂”

灯塔工厂投入动辄上亿,中小企业可以**“小步快跑”**:先做一条示范线,ROI验证后再复制。

误区二:忽视数据安全

工厂内网一旦打通外网,勒索软件就可能通过U盘或远程运维入侵。必须:

- **网络分层**:生产网、办公网、访客网物理隔离,关键设备用白名单通信。

- **备份策略**:PLC程序、MES数据库每天增量备份到异地加密服务器。

误区三:把数字化转型当成“软件采购”

软件只是工具,**流程再造**才是核心。上线MES前,先梳理工艺路线、物料流转、异常处理SOP,否则系统会变成“纸质流程的电子版”。

评论列表