工业互联网发展规划到底在规划什么?

很多人看到“工业互联网发展规划”六个字就头大,觉得离自己太远。其实,它不过是一张把**工业设备、数据、软件和人**重新编织在一起的路线图。规划的核心目标只有一句话:让工厂像互联网产品一样快速迭代、低成本试错、规模化盈利。具体拆成三件事:

(图片来源网络,侵删)

- 设备上云:把机床、机械臂、传感器全部变成“在线终端”。

- 数据流动:让生产、质量、能耗、供应链数据在同一套“语言体系”里说话。

- 应用生态:像手机应用商店一样,任何人都能给工厂开发“小程序”。

为什么企业总是“喊口号易、落地难”?

自问:我买了云平台、装了传感器,为什么还是看不到降本增效?

自答:因为你只完成了“技术拼图”,却忽略了“组织拼图”。

- 数据孤岛没打通:IT部门有ERP,生产部门有MES,设备厂商还有私有协议,三方数据格式互不兼容。

- ROI算不清:老板要的是“今年省一百万”,而技术部门汇报的是“算法精度提升5%”。

- 人才断层:既懂OT(运营技术)又懂IT的工程师太少,项目卡在“翻译”环节。

落地实施的五步闭环模型

第一步:用“小场景”破冰

别一上来就搞“灯塔工厂”。选一条产线、一个工位,解决高频、高耗、高风险的痛点。例如:

- 注塑车间:用温度传感器+AI预测模具寿命,减少30%次品。

- 机加车间:通过主轴电流数据预判刀具磨损,降低停机时间。

第二步:建立“数据治理微团队”

三人即可启动:一名工艺工程师+一名IT工程师+一名设备维护技师。他们的KPI不是写代码,而是每周输出一份可验证的数据报告,比如“本周因轴承异常导致停机2小时,预计损失8000元”。

第三步:选择“可插拔”技术栈

避免被单一厂商绑架。优先选用:

(图片来源网络,侵删)

- 边缘网关支持MQTT、OPC UA、Modbus三种协议。

- 云端PaaS提供低代码拖拽式分析工具。

- 应用层开放API,方便后续对接ERP或APS。

第四步:设计“分润机制”

让一线工人尝到甜头。举例:

某汽车零部件厂把“能耗节省额”的20%作为奖金池,三个月内产线工人自发提出87条优化建议,整体电耗下降12%。

第五步:滚动迭代,形成飞轮

每解决一个场景,就把数据模型、工艺知识、激励机制沉淀成模板,复制到相邻产线。飞轮效应一旦启动,后期边际成本趋近于零。

常见陷阱与破解方案

陷阱一:盲目追求“大而全”平台

破解:用“双模IT”策略,稳态业务继续跑原有ERP,敏态业务用轻量化SaaS快速试错。

陷阱二:把工业互联网当成“上云”项目

破解:上云只是手段,数据建模和业务闭环才是目的。先问“业务指标提升多少”,再问“需要多少台虚拟机”。

陷阱三:忽视“灰度发布”

破解:任何新算法先在夜班或周末低负荷时段跑影子模式,对比人工决策结果,误差小于5%再切换。

(图片来源网络,侵删)

政策红利如何变现?

国家层面每年投入数百亿专项基金,但企业常因“不会写申报材料”错过。三个实操技巧:

- 对标指南目录:工信部每年发布《工业互联网试点示范项目要素条件》,逐条拆解,把自己的场景包装成“5G+工业互联网”“标识解析二级节点”等关键词。

- 联合申报:中小企业牵手本地高校或龙头企业,以“联合体”身份提高中标概率。

- 先做后补:部分省市采用“事后奖补”,项目验收通过后最高补贴30%,提前垫资即可。

未来三年的演进路线

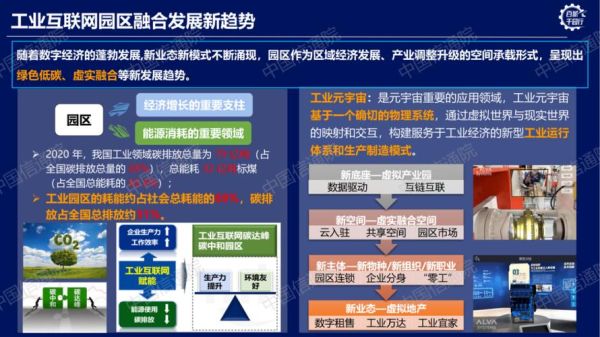

站在当下看未来,工业互联网将经历“三化”跃迁:

- 2024-2025:边缘智能化,80%的实时决策在本地完成,云端负责训练和迭代。

- 2025-2026:产业协同化,园区级“虚拟电厂”“共享喷涂中心”成为标配,中小企业无需自建产线。

- 2026-2027:知识资产化,工艺参数、故障模式、能耗模型变成可交易的数字商品,出现“工业知识交易所”。

企业现在要做的,不是预测未来,而是把今天的数据存好、标好、用好,等待那个临界点到来。

评论列表