什么是工业互联网?它与消费互联网有何区别?

工业互联网(Industrial Internet)是将工业设备、传感器、控制系统、信息系统与互联网深度融合的新型基础设施。与消费互联网不同,它更关注实时性、可靠性、安全性,并服务于制造、能源、交通、医疗等B端场景。

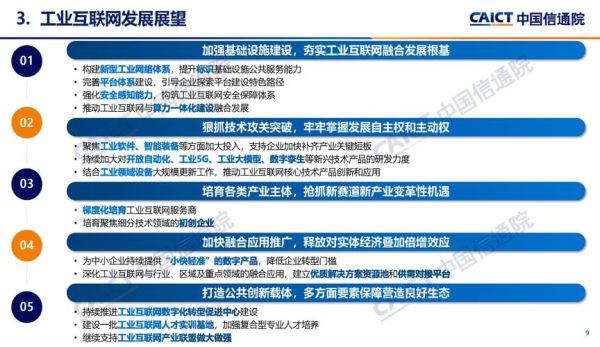

2024年工业互联网五大发展趋势

1. 边缘计算成为数据第一站

为什么边缘计算会爆发?

工厂现场对毫秒级延迟的需求,使得数据在本地预处理后再上传云端成为刚需。Gartner预测,到2026年,超过55%的工业数据将先在边缘完成清洗、压缩和初步分析。

2. 5G+TSN融合网络商用加速

5G提供大带宽,TSN(时间敏感网络)保障确定性时延,两者叠加后,无线PLC、AGV协同、AR远程运维等场景得以规模化落地。国内三大运营商已在汽车、港口、矿山完成百张专网部署。

3. 工业大模型从“通才”走向“专才”

通用大模型参数虽大,却不懂设备机理、工艺配方、质量缺陷。2024年起,垂直行业大模型开始兴起,如钢铁行业的“炼钢大脑”、化工行业的“分子设计助手”,训练数据全部来自OT域历史工况。

4. 数字孪生进入“实时闭环”阶段

过去数字孪生是“可视化沙盘”,现在通过实时数据反控物理产线,实现虚拟调试、预测性维护、能耗优化。西门子成都工厂已将数字孪生用于新产品导入周期缩短30%。

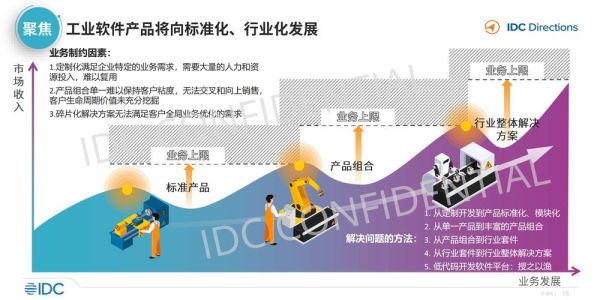

5. 工业软件云原生重构

MES、PLM、SCADA等传统套装软件正被微服务+容器化取代,好处是:

• 按需订阅,降低一次性投入

• 功能模块可热插拔,升级不停机

• 与AI、大数据服务无缝集成

企业落地工业互联网的六大步骤

步骤一:业务价值优先,而非技术堆叠

先回答三个问题:

1. 哪条产线的OEE低于行业均值?

2. 哪个环节的能耗占制造成本超15%?

3. 哪类故障的非计划停机损失最大?

把答案写成可量化KPI,再决定采集哪些数据。

步骤二:OT与IT团队共建“数据字典”

OT懂设备,IT懂系统,但双方语言不通。通过统一设备编码、信号命名、单位换算,把Modbus寄存器地址映射成JSON字段,后续AI训练才能减少脏数据。

步骤三:边缘-云端协同架构设计

典型三层架构:

• 边缘层:部署轻量推理模型,完成毫秒级控制

• 平台层:运行时序数据库+流式计算,做分钟级分析

• 应用层:提供可视化仪表盘+移动小程序,供管理层决策

步骤四:安全体系“同步规划、同步建设”

工业现场最怕“一失万无”。零信任架构成为主流:

• 设备接入先认证,再授权最小权限

• 南北向流量全部加密+白名单

• 关键PLC增加物理隔离网闸

步骤五:从“灯塔工厂”到“链式复制”

头部企业先打造单点标杆,提炼出可配置、可扩展、可计价的解决方案包,再通过产业互联网平台向上下游中小工厂输出,形成集群效应。

步骤六:组织与人才配套升级

设立“首席数字官CDO”岗位,考核指标与成本节约、良率提升、交付周期挂钩;同时建立OT工程师+数据科学家+领域专家的混编团队,实行双通道晋升。

中小企业如何低成本切入?

方案A:租用“工业互联网平台+工业APP”

无需自建机房,直接采购华为、树根、徐工汉云等平台的SaaS服务,按设备数或数据量计费,单台设备年费可低至千元级。

方案B:先上“设备健康管理”轻量级应用

在关键设备上加装三轴振动+温度传感器,通过AI算法识别轴承磨损、皮带松动、润滑不足等常见故障,投资回收期通常小于6个月。

方案C:利用政府补贴与产融结合

工信部每年发布“工业互联网试点示范项目”,入选企业可获得30%设备补贴+50%云服务券;同时与银行合作,以节能收益质押申请低息贷款。

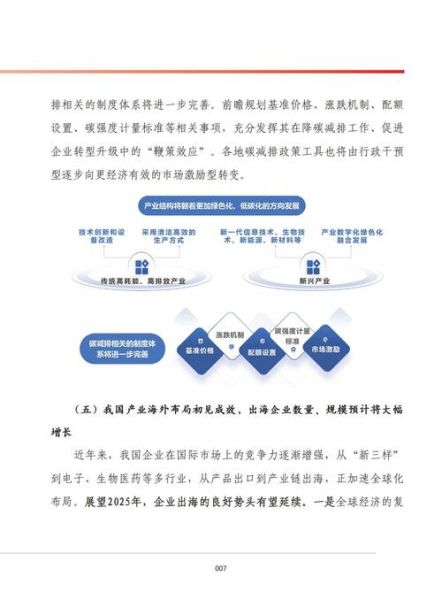

未来三年值得关注的三大赛道

• 工业碳管理SaaS:实时采集能耗数据,自动生成碳排报告,对接碳交易市场

• 工业AR远程协作:专家通过AR眼镜指导现场维修,减少差旅成本

• 工业数据要素流通:在隐私计算框架下,实现跨企业、跨行业的数据共享与价值变现

评论列表