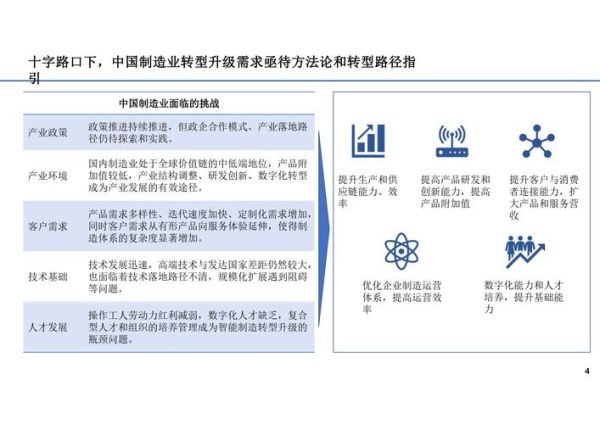

一、工业互联网落地的核心路径

企业常问:“工业互联网到底从哪一步开始?”答案并不唯一,但可归纳为“三步走”:

(图片来源网络,侵删)

- 连接层:先把设备、系统、人连起来,形成实时数据流。

- 平台层:在云端或边缘侧构建统一的数据中台,解决“烟囱式”系统孤岛。

- 应用层:围绕质量、能耗、供应链等场景开发可量化的SaaS应用。

二、工业数字化转型的五大难点

1. 老旧设备如何接入网络?

传统机床、PLC、传感器往往没有网口,协议也不统一。落地经验显示:

- 加装工业网关,把Modbus、Profibus转成MQTT或OPC UA。

- 采用边缘计算盒子,在本地完成协议解析与数据清洗,降低云端压力。

2. 数据孤岛怎么打通?

工厂内部ERP、MES、SCADA各自为政,数据口径不一致。解决思路:

- 建立主数据管理(MDM),统一物料、设备、人员编码。

- 通过API网关开放服务接口,让新老系统“对话”。

3. 投资回报周期太长怎么办?

老板最关心ROI。可拆分为:

- 短期:聚焦能耗优化,三个月内节省电费即可见效。

- 中期:上线预测性维护,减少非计划停机,一年回本。

- 长期:打造数字孪生,实现产品全生命周期管理。

4. 缺乏复合型人才如何破局?

既懂OT又懂IT的人太少,企业可:

- 与高职院校共建“工业互联网学院”,定向培养。

- 内部推行“影子工程师”制度,让IT人员跟班学习设备操作。

5. 网络安全风险如何管控?

工业现场一旦中毒,损失按秒计算。防护要点:

(图片来源网络,侵删)

- 在L2与L3层之间部署工业防火墙,阻断横向移动。

- 采用零信任架构,每次访问都需身份校验。

三、落地案例:某汽车零部件工厂的三个月实战

背景:500台机床,年产值20亿,痛点是良品率波动大。

实施步骤

- 设备联网:加装4G边缘网关,采集主轴电流、温度、振动。

- 模型训练:用历史缺陷数据训练AI质检模型,准确率达96%。

- 闭环优化:发现刀具磨损与电流峰值强相关,提前2小时换刀,良品率提升3.7%。

结果:项目投入180万,节省报废成本260万,ROI仅1.8个月。

四、未来趋势:从单点应用到产业协同

下一阶段,工业互联网将走向“链式变革”:

- 横向协同:主机厂与供应商共享产能、库存数据,实现柔性排产。

- 纵向延伸:把碳排放、ESG数据纳入平台,满足出口合规。

- 技术融合:5G+TSN让控制时延降到1ms,机器人可远程精密装配。

五、常见疑问快答

Q:中小企业预算有限,能否先上云后补硬件?

A:可以。先用轻量化SaaS做能耗分析,验证价值后再逐步加装传感器。

Q:工业PaaS平台选型看什么指标?

A:重点考察协议适配数量、二次开发门槛、边缘节点部署成本。

(图片来源网络,侵删)

Q:政府补贴怎么申请?

A:关注省级“智改数转”专项,通常要求设备联网率≥60%,提前准备第三方评测报告。

评论列表