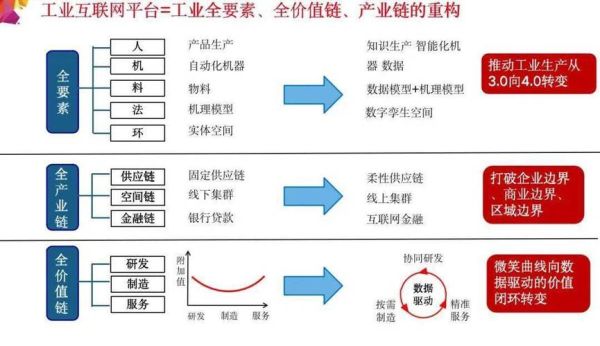

什么是“互联网+制造业”?

“互联网+制造业”并不是简单地把工厂搬到线上,而是用数据贯穿设计、生产、物流、服务全生命周期,让网络成为新型生产要素。它既包括消费端的电商化,也包括供给端的智能化。

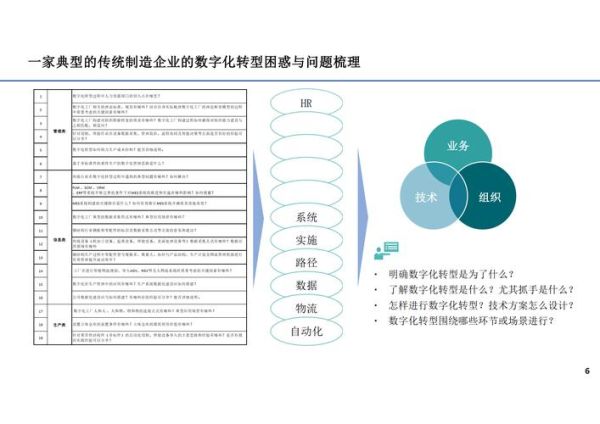

制造业数字化转型的三大痛点

- 设备孤岛:老旧机床、PLC、传感器品牌混杂,协议不统一,数据难以汇聚。

- 人才断层:懂OT(运营技术)的不懂IT,懂IT的不懂工艺,跨学科人才稀缺。

- 投资回报模糊:中小企业担心一次性投入大、见效周期长,不敢轻易试水。

互联网+制造业如何落地?

1. 先做“小闭环”而非“大系统”

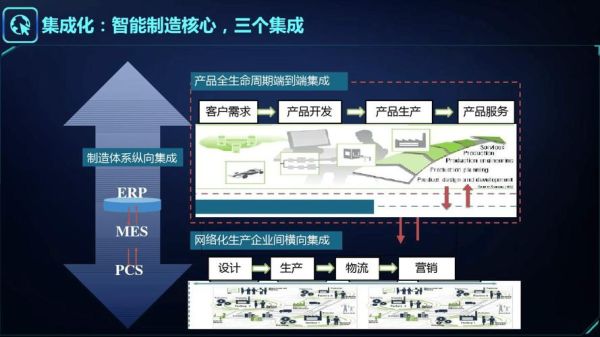

与其一次性上MES、ERP、PLM全套,不如选一条产线做数字孪生:加装低成本IIoT网关,把关键设备OEE(综合设备效率)实时可视化。两周内就能看到停机次数、换型时间下降,用数据说服老板继续投入。

2. 用“云边协同”解决实时性与成本矛盾

冲压、焊接等毫秒级场景需要边缘计算;订单排产、供应链协同可放云端。边缘节点负责毫秒级控制,云端负责小时级优化,既保证节拍又节省带宽。

3. 建立“数据资产目录”而非盲目建湖

很多工厂建了大数据平台却没人用,根源在于不知道哪些数据有价值。先列出“质量追溯、能耗优化、预测性维护”三大场景,再反推需要采集的字段,半年内就能沉淀出可复用的数据模型。

---制造业数字化转型路径的五级台阶

- 可视化:把设备状态、产量、良率搬到大屏,让问题看得见。

- 可分析:通过SPC、根因分析找到波动规律,减少“拍脑袋”决策。

- 可预测:利用机器学习预测刀具磨损、电机故障,提前备件。

- 可优化:APS高级排产根据订单优先级、物料齐套率自动调整计划。

- 自适应:数字孪生体实时对比仿真与实际运行,自动下发工艺参数修正。

中小企业如何低成本切入?

问:预算只有50万,能做什么?

答:先选一条瓶颈产线,加装开源边缘网关+时序数据库,用Grafana做可视化,半年内OEE提升5%就能收回成本。第二步再引入低代码MES,把纸质工单电子化,减少人工录单错误。

工业互联网平台怎么选?

| 维度 | 行业垂直平台 | 通用PaaS平台 |

|---|---|---|

| 协议适配 | 预置80%行业设备驱动 | 需二次开发 |

| 实施周期 | 3-6个月 | 6-12个月 |

| 生态伙伴 | 集成行业Know-how | 需自建生态 |

结论:离散制造优先选垂直平台,流程制造可考虑通用PaaS。

组织变革比技术更难

数字化转型失败70%的原因不在技术,而在组织惯性。建议成立“数字化作战室”,由生产副总牵头,IT、工艺、设备、质量四方每月共评一个指标,例如“一次交验合格率”。把改善成果与绩效奖金挂钩,三个月就能打破部门墙。

---未来三年的三大趋势

- 工业大模型:用生成式AI自动编写PLC程序、生成工艺卡,降低编程门槛。

- 工业元宇宙:远程专家通过AR眼镜指导现场维修,减少停机差旅。

- 分布式制造:云工厂网络把闲置产能聚合,实现“像Uber一样接单”。

给决策者的行动清单

1. 本周内盘点现有设备接口,列出可联网比例;

2. 下月启动一条样板线的数字孪生项目,预算控制在年营收的0.5%;

3. 本季度完成数据资产目录,明确“质量、能耗、设备”三类核心字段;

4. 半年内建立跨部门数字化小组,KPI与可量化的OEE、FTT(首次合格率)挂钩。

评论列表