为什么废品率居高不下?先弄清铸造缺陷的“根”

很多铸造厂把废品率高归咎于“工人操作不当”,却忽视了一个事实:缺陷在浇注前就已埋下伏笔。常见缺陷可分为五大类:气孔、缩孔、夹渣、裂纹、尺寸超差。它们背后往往对应着原材料、工艺参数、模具、设备、环境五大环节。只有先找到根因,才能对症下药。

(图片来源网络,侵删)

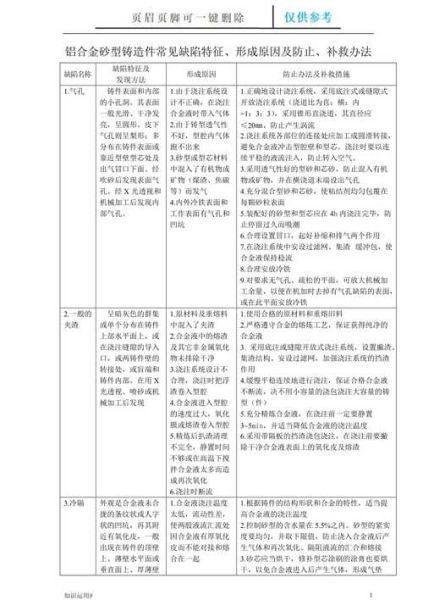

铸造缺陷产生的原因及解决方法

1. 气孔:气体从哪来?如何赶走它?

自问:砂芯发气量高就一定产生气孔吗?

自答:不一定。关键在于排气通道是否畅通。若砂芯发气量高但排气顺畅,气体会在金属液凝固前逸出,反而不会形成气孔。

- 原因:树脂砂固化剂过量、涂料烘干不彻底、浇注温度低导致金属液粘度大。

- 解决:

- 控制树脂加入量,每降低树脂,发气量可减少。

- 采用阶梯式升温烘干,涂料层彻底干透。

- 提高浇注温度,降低金属液粘度,利于气体上浮。

2. 缩孔:金属液补缩不到位怎么办?

自问:冒口越大越保险?

自答:冒口过大不仅浪费金属,还会因散热慢导致顺序凝固被打乱,反而加剧缩孔。

- 原因:冒口位置远离热节、补缩压力不足、冷铁布置不合理。

- 解决:

- 使用模数法计算冒口尺寸,确保补缩通道畅通。

- 在热节处放置冷铁,加快局部凝固,形成顺序凝固梯度。

- 采用发热冒口套,延长冒口凝固时间,提高补缩效率。

3. 夹渣:渣子为何总甩不掉?

自问:过滤网能一劳永逸?

自答:过滤网只能拦截大颗粒渣,细小氧化物仍需靠工艺控制。

- 原因:熔炼除渣不彻底、浇注系统设计存在死角、金属液二次氧化。

- 解决:

- 熔炼后期加入复合除渣剂,降低熔渣粘度,便于扒渣。

- 优化浇注系统,采用开放式直浇道+陶瓷过滤片组合。

- 控制浇注时间,减少金属液与空气接触时间。

4. 裂纹:应力从哪来?如何释放?

自问:铸件越厚越安全?

自答:壁厚差异大时,厚薄交界处因冷却速度不同产生拉应力,反而易裂。

- 原因:结构突变、开箱过早、落砂震动过大。

- 解决:

- 设计过渡圆角,避免直角突变。

- 采用阶梯冷却,厚壁部位先冷却,薄壁部位后冷却。

- 开箱温度控制在,减少热应力。

5. 尺寸超差:模具精度≠铸件精度?

自问:模具尺寸准确就能保证铸件尺寸?

自答:金属液冷却收缩、模具受热膨胀、型砂退让性都会影响最终尺寸。

(图片来源网络,侵删)

- 原因:收缩率取值偏差、模具预热温度不稳定、型砂紧实度不均。

- 解决:

- 根据合金种类修正收缩率,灰铁取,球铁取。

- 模具预热至,减少热膨胀误差。

- 采用多触头高压造型,确保砂型紧实度均匀。

铸造厂如何降低废品率:从“救火”到“防火”

1. 建立缺陷数据库:用数据说话

将每炉次缺陷拍照、分类、记录工艺参数,三个月后就能发现高频缺陷与特定参数的关联。例如,某厂发现气孔集中在夜班生产,最终锁定是夜班烘干温度未达标。

2. 推行PFMEA:提前识别风险

对每道工序进行失效模式分析,计算风险顺序数(RPN)。RPN值超过100的环节必须制定预防措施,如熔炼工序的RPN高,可增加光谱仪快速检测环节。

3. 工艺标准化:减少人为波动

将最佳工艺参数固化到作业指导书,例如:

- 树脂砂配比:树脂,固化剂。

- 浇注温度:灰铁,球铁。

- 烘干时间:涂料后,砂芯后。

4. 设备点检制:把故障消灭在萌芽

每天开班前检查:

- 混砂机叶片磨损量。

- 中频炉冷却水流量。

- 造型机液压油温度。

5. 供应链协同:原材料质量前移

与废钢供应商签订协议,要求:

- 废钢中硫磷含量。

- 随货提供光谱检测报告。

(图片来源网络,侵删)

实战案例:某铸造厂三个月废品率从8%降至2.1%

背景:该厂生产工程机械支座,材质QT,月产量。

- 缺陷诊断:通过X光检测发现80%废品为缩孔,集中在法兰根部。

- 根因分析:冒口距离热节,补缩通道被氧化皮堵塞。

- 改进措施:

- 将冒口移至热节上方,模数从增至。

- 在热节对面放置石墨冷铁,形成定向凝固。

- 浇注系统增加陶瓷过滤片,减少氧化皮。

- 效果验证:三个月后废品率降至,年节约成本。

未来趋势:数字化如何进一步降低废品率

随着工业互联网普及,铸造厂可通过:

- 熔炼过程在线监测:红外测温+碳硅仪实时调整成分。

- 砂型3D打印:复杂内腔一次成型,减少组芯误差。

- AI缺陷预测:输入工艺参数,模型提前预警潜在缺陷。

评论列表