制造业数字化转型怎么做?

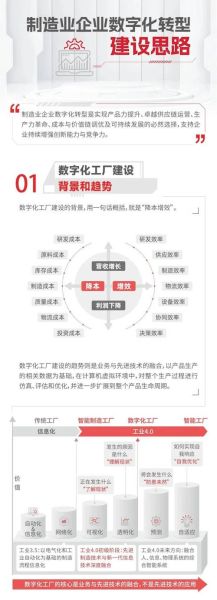

答案:先搭数据底座,再选场景切入,最后用组织变革固化成果。

1. 数据底座:先让机器“开口说话”

没有实时、干净、统一的数据,任何转型都是空中楼阁。

• **设备联网**:用工业网关把PLC、CNC、机器人接入边缘计算节点,解决“哑设备”问题。

• **统一标准**:建立一套涵盖物料、工艺、质量、能耗的主数据编码,避免“同一条产线两套BOM”。

• **边缘清洗**:在产线侧就过滤掉异常值,减少云端存储与计算成本。

———

2. 场景切入:从“最痛的点”而非“最炫的技术”开始

问:到底先做MES还是先做数字孪生?

答:看哪一块浪费最大。

• **高能耗工序**→先做能源管理系统,一年省下的电费就能覆盖项目投入。

• **质量波动大**→部署AI质检,把一次合格率从92%拉到98%,直接减少返工。

• **排产混乱**→上线APS高级排产,把插单响应时间从2天压缩到2小时。

———

3. 组织变革:让数字化成为“一把手”工程

技术落地后,流程和人没跟上,系统最终沦为“高级摆设”。

• **设立CDO**:直接向CEO汇报,拥有预算和人事权,避免IT与OT“打架”。

• **双轮驱动**:IT部门负责平台,生产部门负责场景,双方KPI绑定同一利润中心。

• **数字人才池**:把工艺工程师培养成“ citizen developer”,用低代码工具自己迭代应用。

———

制造业未来发展趋势

1. 从“规模红利”到“技术红利”

过去三十年,中国制造业靠低成本劳动力+大规模产能取胜;未来十年,**技术密度**决定生死。

• **研发投入占比**:头部企业正从2%提升到5%,接近德国隐形冠军水平。

• **专利壁垒**:每亿元产值对应的有效发明专利数,2023年比2018年翻了3倍。

———

2. 供应链重构:从“全球化”到“区域化+备份化”

疫情与地缘冲突让“Just in time”变成“Just in case”。

• **近岸制造**:汽车、电子龙头在墨西哥、越南、印度复制“中国+1”产能。

• **数字孪生供应链**:用实时数据模拟断供风险,提前6周锁定替代料号。

• **安全库存算法**:把传统30天库存压缩到7天,同时保证95%服务水平。

———

3. 绿色制造:碳关税倒逼的“生死线”

欧盟CBAM、美国CCA将让高碳产品失去价格优势。

• **零碳工厂**:通过绿电直购、余热回收、工艺电气化,把范围1+2排放降到净零。

• **碳足迹追溯**:从矿山到成品,每一步的碳排数据写入区块链,满足品牌方ESG审计。

• **循环再制造**:工程机械巨头已把旧发动机再制造率提升到85%,毛利率比新品高10个百分点。

———

4. 服务化转型:卖“机器”变成卖“产能”

客户不再买设备,而是按使用小时付费。

• **远程运维**:传感器+5G把故障预警时间从“事后维修”提前到“事前300小时”。

• **性能合同**:压缩机厂商承诺每立方压缩空气能耗≤0.12kWh,超标部分自己买单。

• **数据分成**:机床厂与终端工厂共享工艺优化收益,按节省的刀具费用五五分成。

———

5. 人才结构:从“流水线工人”到“数字工匠”

未来工厂需要三种人:

• **数据科学家**:懂算法也懂刀具磨损机理,能把振动信号翻译成剩余寿命。

• **自动化工程师**:会PLC也会Python,让机器人“边干边学”。

• **现场改善专家**:用AR眼镜指导工人换模,把换线时间从60分钟压到9分钟。

———

常见疑问快答

Q:中小企业没钱做全厂数字化,怎么办?

A:先用SaaS化MES租三年,单台设备月租不到一顿商务餐钱,ROI在9个月内转正。

Q:老设备没有通讯接口,是不是只能淘汰?

A:加装IO采集盒+振动传感器,成本不到设备原值的2%,就能拿到90%的关键数据。

Q:数字化项目总是烂尾,根本原因是什么?

A:70%的失败源于“业务需求不清晰”,让车间班组长而不是IT经理来定义功能清单。

Q:未来五年,哪些制造细分最可能被颠覆?

A:高能耗、低差异化、劳动密集型的金属铸造、服装加工、初级塑料制品,最先被“区域化+绿色化”洗牌。

评论列表