压铸行业未来五年到底会怎么走?

从2024到2029,全球压铸市场年复合增长率预计保持在6.8%左右,其中新能源汽车结构件、5G通讯散热壳体、光伏逆变器箱体三大细分赛道贡献最大增量。国内产能将加速向长三角、珠三角、成渝三大集群集中,中小压铸厂要么被并购,要么转型做高附加值的小批量多品种订单。

压铸模具寿命短的根本原因是什么?

自问:为什么同一家厂,进口模具能跑80万模次,国产模具30万模次就开裂?

自答:核心差距在材料纯净度、热处理工艺、表面涂层三大环节。

- 材料纯净度:国产H13钢的氧含量普遍≥15ppm,进口同级别≤8ppm,夹杂物成为疲劳裂纹源。

- 热处理工艺:真空淬火+三次回火可让硬度稳定在HRC48-52,但多数厂为省电只做两次回火。

- 表面涂层:PVD氮化钛铝涂层可将粘模概率降低70%,却常被误当成“奢侈品”。

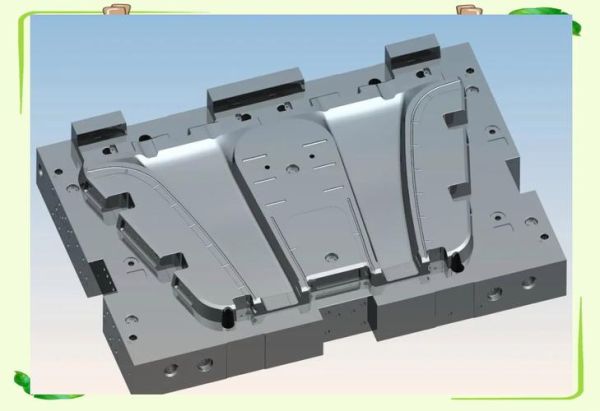

提升模具寿命的5个实战动作

1. 选钢:别只看价格,看“疲劳指数”

把钢材的横向冲击功AKv值写进采购合同,要求≥20J;同时检测纯净度等级,夹杂物A+B+C+D四类总和≤2.0级。

2. 热处理:把“回火”当成二次投资

采用1030℃真空淬火+580℃×3次回火,模具红硬性提升15%,后期修模次数减少一半。

3. 涂层:选对工艺比选对材料更重要

对铝合金压铸模,优先选电弧离子镀TiAlN;对镁合金,则用CrAlN耐蚀涂层。涂层厚度控制在3-5μm,过厚易剥落。

4. 冷却:让模具“会呼吸”

在浇口套、分流锥、型芯三处增加随形水路,模温差可缩小到±15℃,热裂风险下降40%。

5. 维护:建立“模具病历本”

每1万模次记录一次表面粗糙度Ra值、尺寸漂移量、龟裂长度,提前预警而不是等报废。

数字化如何改写压铸游戏规则?

压铸车间正在经历从“经验驱动”到“数据驱动”的转型:

- 压射曲线AI诊断:通过实时采集速度-压力曲线,算法可在0.1秒内识别卷气风险,废品率从3%降到0.8%。

- 模具数字孪生:在虚拟空间模拟10万模次后的热应力分布,提前3个月预测开裂位置。

- 边缘计算网关:把PLC数据直接上传到MES,换模时间缩短25%。

环保高压下,压铸厂如何活下去?

2025年起,长三角将执行颗粒物≤10mg/m³的新标,没有干式除尘的工厂直接关停。三条出路:

- 熔炼炉升级:蓄热式燃烧系统可节能30%,氮氧化物排放<100mg/m³。

- 铝灰资源化:每吨铝灰提炼出150kg再生铝,额外增加800元利润。

- 无铬钝化剂:替代传统含铬工艺,废水处理成本降低60%。

压铸工程师的薪资地图

2024年猎聘数据显示:

| 岗位 | 长三角 | 珠三角 | 成渝 |

|---|---|---|---|

| 高级模具设计师 | 35-45万 | 32-42万 | 28-38万 |

| 压铸工艺专家 | 40-55万 | 38-50万 | 30-42万 |

| 数字化工程师 | 45-60万 | 42-58万 | 35-48万 |

掌握Flow-3D模拟+Python二次开发的复合型人才,年薪普遍再上浮20%。

给中小压铸厂的3条生存建议

1. 绑定大客户:哪怕利润薄,也要拿到新能源汽车电池托盘长期订单,现金流稳了才能谈升级。

2. 做精一个细分:专做0.3mm超薄镁合金中框,把良品率做到95%,自然有品牌厂找上门。

3. 共享检测中心:三家企业合买一台工业CT,单次检测成本从800元降到300元。

评论列表