为什么BOM成本总在超支?

大多数硬件团队在第一次核算量产后发现,**BOM成本比原型阶段高出15%~30%**。原因通常集中在三点:

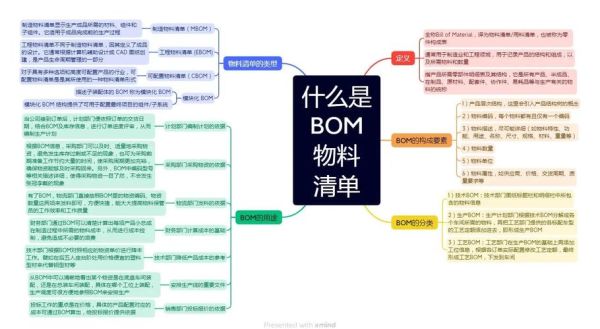

(图片来源网络,侵删)

- 只按Digi-Key或Mouser的零售价做预算,忽略了阶梯报价;

- 没有为关键器件预留第二供应商,导致缺货时被迫接受高价;

- PCB打样阶段用了“万能料”,小批量时看不出差异,量产时却变成成本黑洞。

电子元器件采购流程拆解:从需求到付款的七个关键节点

1. 需求冻结:用“版本锁”避免反复改料

在EVT(工程验证)结束前,**必须输出带版本号的BOM锁**。任何后续更改都要走ECN流程,否则采购永远追不上研发。

2. 供应商初筛:三步过滤掉80%的坑

- 查代理资质:登录各大原厂官网,输入供应商名称,确认是否为授权代理;

- 看现货率:在Octopart或FindChips输入料号,**现货率低于90%的直接淘汰**;

- 审财务健康:用企查查或Dun & Bradstreet查看近两年的诉讼记录。

3. 询价策略:如何让三家报价差距缩小到5%以内

把同一颗料拆成三个包装量询价:**1k/5k/25k**。原厂看到25k的预测,会主动释放季度折扣,从而把1k的价格也拉低。

如何降低BOM成本的实战技巧

技巧一:用“功能兼容表”做Pin-to-Pin替换

把MCU、LDO、连接器做成一张Excel表,列出关键参数与封装。**当某颗料涨价超过10%时,直接按表切换**,无需重新画板。

技巧二:提前六个月锁汇,规避汇率波动

美元计价器件占比超过40%的项目,**可在银行做远期结售汇**,把未来六个月的汇率锁定在当前价位,成本波动可控制在±1%。

技巧三:把“通用料”合并到同一采购订单

0402电阻、0.1μF电容这类年用量超过100k的通用料,**集中下单给一家超级代理**,单价可再降8%~12%,还能减少仓储SKU。

(图片来源网络,侵删)

常见疑问快答

Q:国产替代会不会影响可靠性?

A:先做**2000小时高温高湿+冷热冲击**双85验证,通过后再做100台小批量试产,失效率低于200ppm即可切换。

Q:如何说服老板接受第二供应商?

A:把缺货风险折算成金额:**单颗料缺货导致停线一天损失=单日产值×0.7**。把历史缺货记录做成PPT,数字比情怀更有说服力。

把流程固化成模板:一张表管到底

把上述节点做成《BOM成本控制表》,字段包括:料号、预测量、第一供应商、第二供应商、阶梯价、LT、风险等级、锁价到期日。**每周五采购部用颜色标记风险**,红色代表两周内必须决策,黄色代表下月需锁价,绿色代表已闭环。

坚持跑完三个项目后,你会发现**BOM成本平均下降18%,且再也不会出现“量产即涨价”的噩梦**。

(图片来源网络,侵删)

评论列表