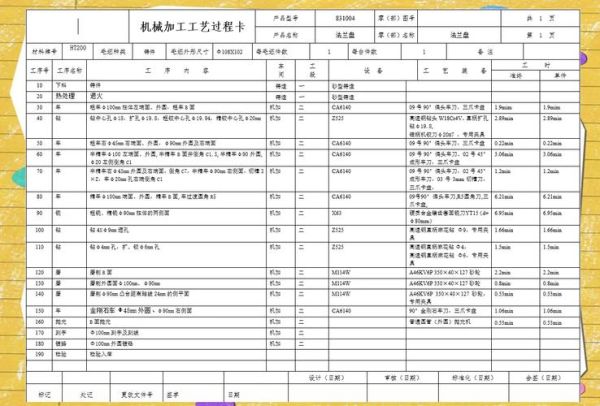

工装夹具设计流程:从需求到交付的完整闭环

工装夹具到底该怎么设计?先锁定工艺目标,再反推结构细节,这是所有成熟工程师的共识。下面把流程拆成五步,每一步都给出可落地的检查表。

1. 需求澄清:把“感觉”变成数字

- 加工中心型号、主轴扭矩、台面尺寸

- 零件材质硬度、关键尺寸公差带

- 单班产量、换型频次、操作员技能等级

把以上信息填入《夹具需求矩阵表》,就能避免后期反复改图。

2. 基准方案:3D 预装配比 2D 更省钱

用 SolidWorks 或 UG 做运动干涉模拟,提前发现以下隐患:

- 刀具与夹爪安全距离是否≥5 mm

- 排屑通道是否被压板挡住

- 气动夹紧顺序是否会导致工件微移

这一步花两小时,后期返工至少省两天。

3. 材料与热处理:别让夹具比工件先报废

| 零件工况 | 推荐材料 | 热处理硬度 |

|---|---|---|

| 重切削铸铁件 | 45# 调质 + 表面淬火 | HRC 40-45 |

| 铝合金高速铣 | 7075-T6 铝板 | HB 150 |

| 薄壁不锈钢 | SUS440C 真空淬火 | HRC 52-55 |

材料选错,夹具寿命直接腰斩。

4. 公差叠加计算:±0.01 mm 不是拍脑袋

用 VDI/VDE 标准做三维公差链分析,公式:

T_total = √(T_part² + T_locator² + T_clamp² + T_machine²)

只要 T_total ≤ 图纸公差的 30%,夹具方案才算安全。

5. 试制与优化:现场数据比仿真更真实

- 用激光跟踪仪测 10 件,记录定位误差分布

- 把 Cpk<1.33 的尺寸标红,回炉修改定位销

- 换型时间从 8 分钟压到 3 分钟,才算通过验收

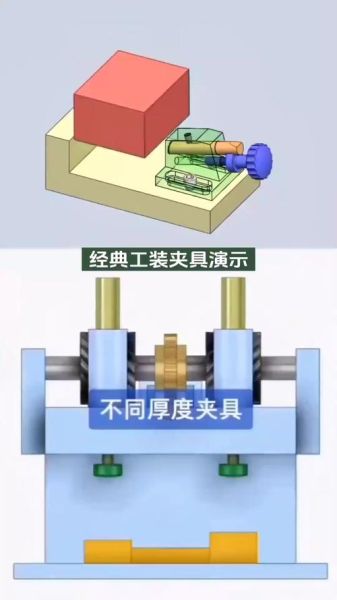

工装夹具怎么选型:四个维度快速锁定最优方案

选型最怕“功能过剩”或“刚性不足”。把问题拆成四个自问自答,就能在 30 分钟内完成决策。

Q1:我的零件属于哪一类典型特征?

轴类 → 选 V 型块 + 端面驱动顶尖;箱体类 → 选一面两销;异形薄壁 → 选真空吸盘 + 低熔点合金辅助支撑。

Q2:单班产量是否超过 300 件?

超过 → 用气动零点快换系统,换型 30 秒;低于 → 手动肘节夹紧更经济。

Q3:加工中心是否带第四轴?

有 → 选模块化组合夹具,一次装夹完成多面加工;没有 → 传统三面定位即可。

Q4:预算上限是多少?

| 预算区间 | 推荐方案 | 寿命周期 |

|---|---|---|

| <5 万 | 铝型材 + 手动夹紧 | 1 万批次 |

| 5-15 万 | 45# 钢 + 气动夹紧 | 5 万批次 |

| >15 万 | 零点快换 + 硬质合金定位 | 20 万批次 |

常见误区与实战案例

误区一:盲目追求“万能夹具”

某汽配厂曾设计一套可兼容 20 种零件的柔性夹具,结果换型调试时间高达 45 分钟,最终拆分回专用夹具,单件节拍反而缩短 25%。

误区二:忽略切屑流向

加工镁合金时,切屑若堆积在定位面,会导致 0.02 mm 的尺寸漂移。解决方案:在夹具体底部加斜角排屑槽 + 压缩空气喷嘴,问题立即消失。

实战案例:手机中框五轴夹具

需求:铝合金中框,四周 16 处 0.8 mm 薄壁筋,轮廓度 0.05 mm。

- 选 7075-T6 基板,真空吸附 + 侧边辅助夹爪

- 用 3D 打印随形支撑块,减少过定位

- 五轴联动一次加工完成,Cpk 达到 1.67

- 单件节拍 4 分钟,比传统方案快 40%

未来趋势:数字化夹具与智能监控

夹具也在“上网”。内置应变片 + LoRa 无线模块,可实时把夹紧力曲线传到 MES;当力值衰减 10% 时,系统自动报警,避免批量废品。

把设计流程和选型逻辑固化成模板,下次遇到新零件,只需改 20% 参数,就能在 48 小时内交付一套可靠夹具。

评论列表