什么是LED封装?为什么它对产业如此关键?

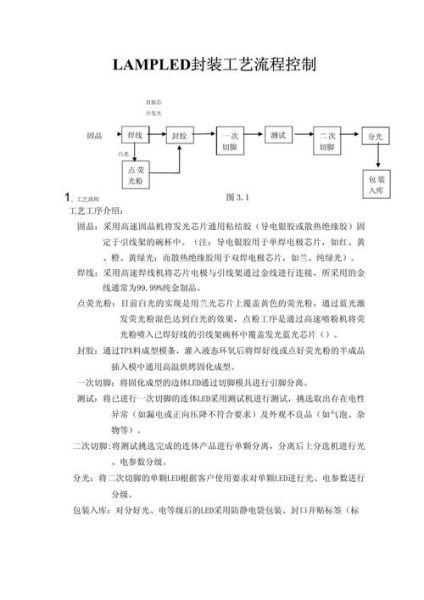

LED封装是把芯片变成可用光源的“最后一公里”。它既保护芯片,又决定光效、散热、寿命和成本。封装失败,芯片再好也白搭;封装到位,普通芯片也能逆袭。 ---LED封装工艺流程拆解:从晶圆到灯珠的七步

1. 扩晶与固晶

- **扩晶**:将切割好的芯片薄膜均匀拉伸,避免芯片间距过小。 - **固晶**:用导电银胶或共晶焊把芯片粘在支架上,**胶量误差±1 mg**就会带来热阻差异。2. 焊线

金线或铜线直径通常18–25 µm,**线弧高度控制在60–80 µm**可兼顾应力与可靠性。打线速度过快易产生“弹坑”缺陷。3. 点胶与荧光粉涂覆

- **点胶**:硅胶或环氧树脂填充反射杯,粘度需与荧光粉粒径匹配。 - **荧光粉**:YAG、氮化物或量子点,**粒径D50=8–15 µm**时出光效率最高。比例偏差1%即可让色坐标飘移。4. 烘烤固化

150 ℃×2 h是常规曲线;若采用低温环氧,需**分段升温**防止气泡。5. 切割与分选

- 切割:刀片厚度20–30 µm,转速30 kr/min,水冷防崩边。 - 分选:按光通量、色坐标、电压三参数分Bin,**分Bin越细,库存压力越大**。6. 编带与包装

真空载带+干燥剂+氮气填充,**湿度<5%RH**才能通过MSL 3等级。7. 老化测试

1000 h/55 ℃/100 mA,光衰<3%视为合格。 ---LED封装技术难点:为什么良率总是卡在95%?

热管理:芯片越小,热越集中

- 热阻RθJA<5 ℃/W是高端分水岭。 - **铜基板+TIM导热胶**比传统铝基板降热阻30%,但成本高20%。光色一致性:同一批次为何仍有色差?

- 荧光粉沉降速度差异导致杯内浓度梯度。 - **二次涂覆+离心沉淀**可把色容差SDCM控制在3以内。气密性:水汽入侵是死灯元凶

- 硅胶透湿率10⁻⁶ g/(m²·day),环氧仅10⁻⁸,但环氧易黄化。 - **镀银层+等离子清洗**提升支架与胶体结合力,PCT 168 h通过率>90%。微裂纹:看不见的隐形杀手

- 热膨胀系数失配:芯片(4 ppm/℃) vs 支架(17 ppm/℃)。 - **缓冲层石墨烯**可吸收应力,实验显示推力提升15%。 ---封装路线之争:SMD、COB、CSP谁主沉浮?

SMD:成熟但逼近极限

- 2835、3030、5050等尺寸标准化,**光效220 lm/W**已接近理论天花板。 - 痛点:回流焊二次高温导致金线疲劳。COB:高密度与眩光的平衡

- 芯片直接排布在基板,**发光面密度提升3倍**。 - 难点:荧光粉均匀性难控制,易出现“黄圈”。CSP:无封装即封装

- 芯片尺寸封装,**体积缩小80%**,适合手机闪光灯。 - 挑战:锡膏印刷精度±10 µm,普通SMT设备难以胜任。 ---未来趋势:Mini/Micro LED如何改写封装规则?

巨量转移:每秒1万颗芯片的极限

- 激光转移、弹性印章、流体自组装三大路线PK,**良率需>99.99%**才能商用。 - 临时基板UV解胶技术可将转移后残留胶<1 µm。免封装芯片:终极简化

- GaN-on-GaN垂直结构,**电流扩展层厚度<50 nm**,省去打线与固晶。 - 但成本是蓝宝石衬底的5倍,仅用于8K影院屏。 ---成本与性能如何兼得?供应链视角

- 支架:从PCT到EMC再到SMC,**耐温从260 ℃提升到300 ℃**,单价却从0.01 USD涨到0.03 USD。 - 胶水:国产道康宁OE-6650与进口信越SCR-1012价差30%,**老化1000 h后光衰差距<1%**。 - 设备:固晶机国产新益昌速度40 k/h,进口ASM 60 k/h,**折旧成本占封装总成本15%**。 ---自问自答:LED封装厂如何突破95%良率魔咒?

**Q:为什么99%的工厂卡在95%良率?** A:不是单点问题,而是系统误差累积。固晶±5 µm、焊线±2 µm、点胶±0.1 mg,误差叠加后尾部失效呈指数上升。 **Q:如何量化改进收益?** A:用CPK值说话。固晶位置CPK>1.67时,良率可拉到98%;焊线拉力CPK>1.5时,早期失效率<10 ppm。 **Q:小厂没钱买高端设备怎么办?** A:用数据补偿硬件。通过AOI+机器学习,**把缺陷图像与工艺参数关联**,实时调整点胶量,可将良率提升2–3个百分点,投入产出比1:5。 ---写在最后:封装不是配角,而是光效的放大器

当芯片光效突破300 lm/W,封装若仍停留在200 lm/W,等于浪费三分之一能量。下一轮竞争,谁能在封装环节把光效、良率、成本三角平衡到极致,谁就握住了市场定价权。

(图片来源网络,侵删)

评论列表