机电设备行业到底在发生什么?

过去五年,中国机电设备市场规模从万亿元级一路爬升到接近十万亿元,**年复合增长率保持在8%以上**。驱动因素并不神秘:工业自动化升级、绿色制造政策、以及“一带一路”带来的海外订单。但真正的变化发生在需求端——**客户不再只问价格,而是问“能否帮我降本增效”**。这意味着,谁能把设备与服务打包成解决方案,谁就能吃到下一波红利。

机电设备行业前景如何?

一句话:结构性机会大于总量机会。

- 新能源赛道:光伏、锂电、氢能产线设备订单排产已到2026年。

- 半导体赛道:国产替代率不足20%,高端真空泵、精密温控设备缺口巨大。

- 后市场赛道:存量设备超过3000万台,维保、改造、备件年规模突破4000亿元。

风险也同步放大:原材料价格波动、国际贸易摩擦、以及中小企业现金流紧张。因此,**“做细分、做服务、做金融”**成为头部厂商的共同选择。

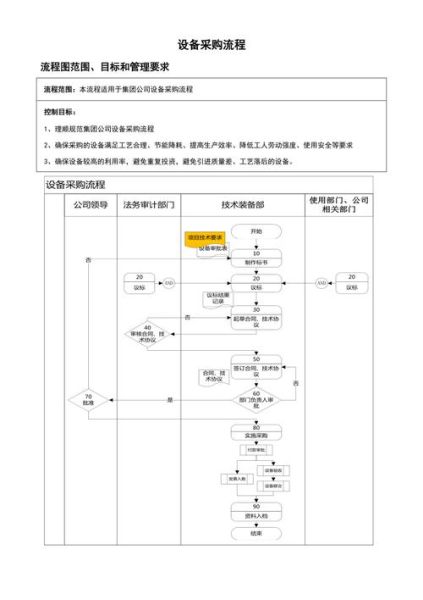

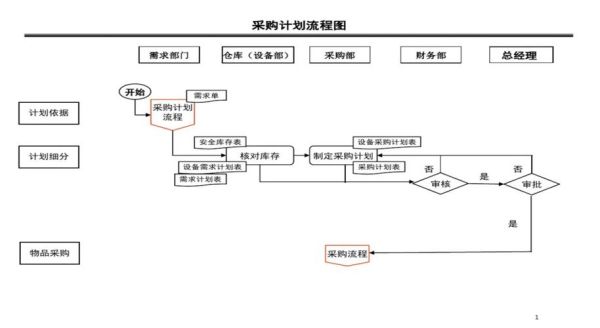

机电设备采购流程是什么?

很多采购经理把流程简化为“比价—下单—收货”,结果常常遇到货不对板、交期延误、售后扯皮。正确的做法是把流程拆成七步,每一步都设置“可验证的里程碑”。

1. 需求澄清:把模糊语言翻译成技术参数

“我们要一台高效能的压缩机”等于没说。必须追问:

- 入口压力、出口压力、流量范围?

- 现场是否有380V电源,海拔高度多少?

- 是否需要物联网接口对接MES?

把这些写入《URS用户需求说明书》,后续所有招标文件都以此为基准。

2. 供应商短名单:用“三阶漏斗”过滤

第一阶:行业口碑+过往案例,筛掉无实绩的小作坊;

第二阶:财务审计+产能考察,确认交付能力;

第三阶:技术答辩+样机测试,量化打分。**权重建议:技术40%、价格30%、交期20%、服务10%**。

3. 技术协议:把售后条款写进合同正文

常见坑点:质保期从“到货”还是“调试合格”开始算?

正确写法:质保期自双方签署《最终验收报告》之日起24个月,且卖方在接到故障通知后24小时内到场。

4. 价格谈判:不要只砍单价,砍“总拥有成本”

把以下三项算进去再比价:

- 生命周期能耗费用(可查GB 30254能效标准)

- 备件价格清单(要求供应商锁定五年不涨价)

- 停机损失(按每小时产线产值计算)

很多情况下,**贵10%的设备因为能耗低,一年半就回本**。

5. 生产监造:关键节点必须飞检

风机、泵、压缩机等旋转设备,**出厂前必须做动平衡和性能曲线测试**。采购方可委托第三方机构驻厂监造,费用约占合同额的1%,但能避免90%的交期和质量纠纷。

6. 物流与报关:提前60天做HS编码预归类

机电设备零部件多,一个编码错误就可能导致滞港。建议:

- 提前与海关事务代理核对商品编码

- 对超长、超宽、超高货物做路勘报告

- 购买“一切险”而非平安险,覆盖吊装意外

7. 验收与后评估:建立“设备履历表”

验收不只是签字,而是采集第一批运行数据:振动、温度、电流、气耗。**把这些数据写进履历表,下次维保或改造就有了基准线**。同时启动供应商绩效打分,低于80分直接移出短名单。

采购经理常踩的五个坑

- 只看一次投资:忽略能耗与备件,结果三年多花出一台新设备钱。

- 技术协议太笼统:出现争议时双方各执一词,仲裁成本高。

- 验收流于形式:现场没有检测仪器,仅凭肉眼签字。

- 忽略培训:操作人员不会用,导致设备寿命缩短30%。

- 合同付款节点太靠前:设备还没上线就付到90%,失去主动权。

未来三年值得关注的三大技术变量

- 数字孪生:把设备实时数据映射到虚拟模型,实现预测性维护,减少非计划停机50%以上。

- 模块化设计:通过标准化接口,让产线换型时间从一周缩短到一天,满足柔性制造需求。

- 低碳认证:欧盟CBAM碳关税2026年全面实施,出口设备必须提供全生命周期碳足迹报告,倒逼供应链升级。

给中小企业的三点实战建议

1. 抱团集采:同区域三家工厂联合招标,量小也能拿到Tier1价格。

2. 租赁代替购买:对使用频率低于60%的设备,采用“以租代售”,现金流压力骤降。

3. 二手设备+再制造:进口高端二手机床,经原厂再制造后性能恢复90%,成本却只要新机的40%。

评论列表