贵金属加工成本到底高在哪里?

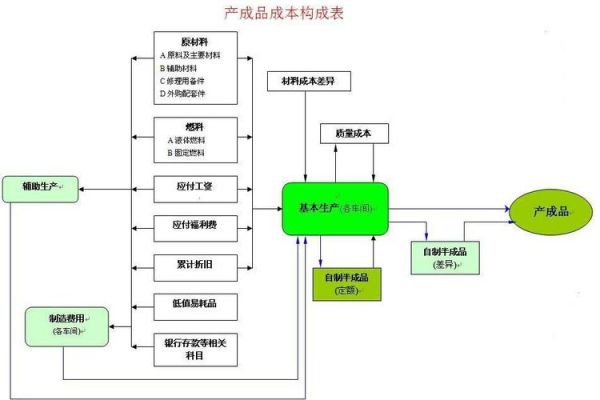

贵金属加工成本主要由原料损耗、人工费用、设备折旧、环保投入四大板块构成。原料损耗往往占整体成本的15%~25%,而人工费用在高端定制领域甚至能突破30%。设备折旧与环保投入则因企业规模差异浮动较大。

(图片来源网络,侵删)

如何精准计算贵金属加工成本?

自问:有没有一套公式能快速估算? 自答:可以,用(原料重量×损耗率×当日金价)+(工时×小时人工费)+(设备折旧÷批次产量)+环保分摊即可。 举例:某18K金戒指重5g,损耗率18%,当日金价450元/g,工时2小时,人工费120元/小时,设备折旧分摊20元,环保分摊15元,则单件成本=5×0.18×450+2×120+20+15= **455元**。

贵金属加工常见工艺有哪些?各自优缺点是什么?

- 失蜡铸造:适合复杂造型,表面细节丰富,但蜡模收缩易导致尺寸偏差。

- 冲压成型:效率高、批量大,模具成本摊薄后单件极低,仅适合薄片结构。

- CNC精雕:精度±0.01mm,可加工高硬度铂族金属,设备投入高。

- 激光选区熔化(SLM):3D打印金属,零废料,但粉末回收系统昂贵。

- 手工錾刻:艺术价值高,工时极长,无法标准化。

降低贵金属加工成本的七个实战技巧

- 回收再熔:把打磨、抛光产生的金粉统一收集,每月集中精炼,回收率可达98.5%。

- 共用母模:系列款式共用蜡模底座,仅替换局部镶口,模具费立省40%。

- 分时电价生产:高耗能的熔炼工序安排在深夜低谷电时段,电费差每度可省0.6元。

- 氮气保护熔炼:减少氧化皮生成,损耗率从1.8%降到0.9%。

- 标准化工时库:把每个工序拆解到秒,排产软件自动匹配熟练工,人均效率提升22%。

- 租赁高端设备:SLM打印机按小时计费,小批量订单无需一次性投入300万购机。

- 环保共享中心:园区统一处理含氰废水,企业按排量付费,比自建处理站节省55%。

贵金属加工常见缺陷及快速修复方案

| 缺陷类型 | 产生原因 | 现场修复办法 | 预防要点 |

|---|---|---|---|

| 砂眼 | 熔炼除气不彻底 | 激光补焊+同色补金 | 真空熔炼+氩气搅拌 |

| 流痕 | 浇注温度过低 | 局部抛光再电镀 | 恒温浇注系统 |

| 尺寸超差 | 蜡模收缩率计算错误 | CNC微量补偿切削 | 3D扫描反求修正 |

| 镶口松动 | 爪脚回弹 | 激光点焊加固 | 预压应力释放槽 |

未来三年贵金属加工的技术趋势

绿色冶金:离子液体低温电解技术将把熔炼温度从1100℃降到600℃,能耗减半。 数字孪生工厂:实时映射每台压机的震动、温度数据,预测模具寿命误差小于3小时。 AI配金:输入目标硬度与色泽,算法自动给出最佳金银铜比例,实验次数从20次降到3次。 区块链溯源:每克金属从矿山到成品全程上链,消费者扫码即可查看碳足迹。

常见疑问快答

问:18K金和14K金加工成本差多少?

答:原料成本差约22%,但14K硬度高、工具磨损快,综合下来单件成本仅低8%~12%。

问:小批量订单如何不亏本?

答:采用“**阶梯报价+合并炉次**”策略,把一周内所有小单同材质同成色集中熔炼,固定成本被摊薄。

问:铂金加工为什么比黄金贵?

答:铂金熔点1773℃,需专用高频炉;密度21.45g/cm³,同体积下原料重量多34%;抛光耗材寿命仅为黄金的1/3。

(图片来源网络,侵删)

(图片来源网络,侵删)

评论列表