燃气锅炉耗气量怎么算?

耗气量=锅炉额定热功率×860÷燃气低位热值÷热效率。以1吨蒸汽锅炉为例,额定热功率0.7MW,天然气低位热值8500kcal/Nm³,热效率92%,则每小时耗气量≈75Nm³。

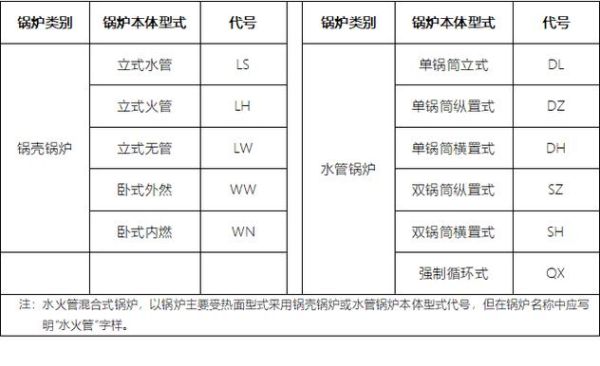

(图片来源网络,侵删)

一、燃气锅炉耗气量怎么算?公式拆解与实战案例

1.1 核心公式与参数来源

- 锅炉额定热功率:铭牌上标注的MW或kcal/h,1蒸吨≈0.7MW≈60万kcal/h。

- 燃气低位热值:天然气一般取8500kcal/Nm³,液化石油气取22000kcal/Nm³。

- 热效率:常规燃气锅炉90%~95%,冷凝炉可达98%以上。

1.2 三步速算示范

假设某食品厂需2吨蒸汽锅炉,天然气低位热值8600kcal/Nm³,锅炉效率93%:

- 额定热功率=2×0.7=1.4MW=120万kcal/h。

- 理论耗气量=1200000÷8600≈140Nm³/h。

- 实际耗气量=140÷0.93≈150.5Nm³/h。

1.3 影响耗气量的隐藏变量

- 负荷波动:低负荷运行时效率下降,耗气量非线性增加。

- 给水温度:每降低10℃,耗气量增加约1.5%。

- 管道散热:未保温的蒸汽管道热损可达5%~8%。

二、蒸汽锅炉选型注意事项:从需求到落地的全链路避坑指南

2.1 需求侧:先算“蒸汽账”再谈设备

自问:车间最大瞬时蒸汽需求是多少?

答:统计所有用汽设备铭牌蒸发量,叠加同时使用系数0.7~0.9。例如:杀菌锅500kg/h、夹层锅300kg/h、洗瓶机200kg/h,同时使用系数0.8,则锅炉额定蒸发量≥(500+300+200)×0.8=800kg/h。

2.2 供给侧:三种炉型对比

| 炉型 | 启动时间 | 热效率 | 占地 | 适合场景 |

|---|---|---|---|---|

| 火管锅炉 | 15~20分钟 | 90%±2% | 大 | 连续稳定用汽 |

| 水管快装锅炉 | 5~8分钟 | 92%±1% | 中 | 间歇用汽 |

| 模块冷凝锅炉 | 1~3分钟 | 96%~98% | 小 | 精准负荷匹配 |

2.3 燃料适配:天然气、液化气、城市煤气怎么选?

- 天然气:优先选择,价格低且管道接入便利。

- 液化气:适用于无管道区域,需核算储罐占地与安全间距。

- 城市煤气:热值低(约4000kcal/Nm³),需加大燃烧器口径,耗气量翻倍。

2.4 环保红线:NOx排放与能效备案

自问:当地是否执行30mg/Nm³超低氮标准?

答:京津冀、长三角、珠三角核心区已全面执行。选型时需确认燃烧器是否采用FGR(烟气再循环)或全预混表面燃烧技术,并预留SCR脱硝接口。

2.5 系统配套:软水、节能器、冷凝器

- 软水器:硬度>0.03mmol/L必须配置,否则结垢导致热效率年衰减5%以上。

- 节能器:给水温度每提升20℃,耗气量降低约1%。

- 冷凝器:将排烟温度从180℃降至60℃,可多回收8%~10%热量。

三、常见选型误区与纠正方案

3.1 误区:盲目选大吨位

案例:某洗涤厂按峰值1200kg/h选2吨锅炉,实际平均负荷仅600kg/h,导致锅炉长期低效率运行,年浪费燃气约12%。

纠正:采用两台1吨锅炉并联,根据负荷自动启停。

3.2 误区:忽略蒸汽干度

自问:食品加工为何要求蒸汽干度≥98%?

答:湿蒸汽含水率高,会导致杀菌不彻底、产品含水量超标。需加装汽水分离器并控制锅炉运行压力≥0.6MPa。

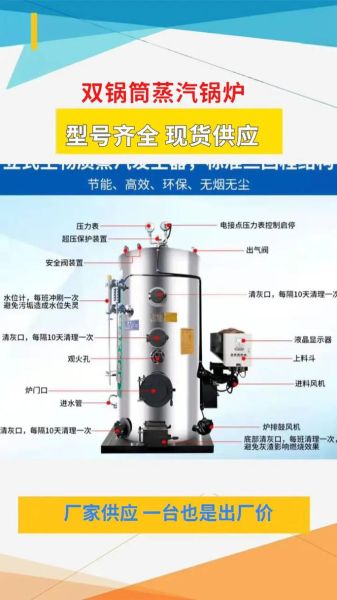

(图片来源网络,侵删)

3.3 误区:未预留扩容接口

方案:锅炉房设计时预留第二台锅炉基础、烟道法兰及蒸汽主管三通,未来产能翻倍时无需停汽改造。

四、运维视角:如何让选型价值最大化?

4.1 能效监测三件套

- 燃气流量计:实时对比理论与实际耗气量,偏差>5%立即排查。

- 蒸汽流量计:核算每吨蒸汽成本,精准考核班组能耗。

- O₂在线分析仪:控制排烟氧含量在3%~3.5%,每降低1%耗气量减少约1%。

4.2 年度保养清单

- 燃烧器喷嘴清焦,防止火焰偏烧。

- 烟管清灰,热阻每增加0.01㎡·K/W,耗气量上升约2%。

- 安全阀、压力表校验,避免超压泄放浪费。

(图片来源网络,侵删)

评论列表