装备制造行业数字化转型怎么做?

为什么要转型?

订单碎片化、交期缩短、客户个性化需求激增,传统“图纸—工艺—制造”的线性流程已无法支撑利润增长。数字化转型是装备制造企业的生存题,而非选择题。

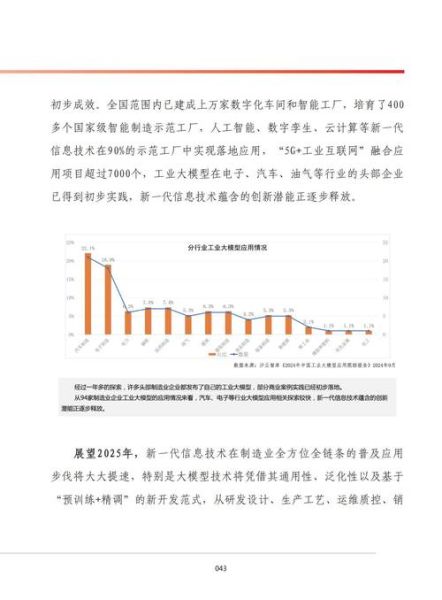

(图片来源网络,侵删)

转型路径拆解

- 顶层规划先行:先梳理“订单—设计—采购—制造—服务”全价值链,找出瓶颈环节,再决定先上PLM还是MES。

- 数据底座统一:把ERP、PLM、SCADA、WMS等系统的数据口径统一为“一物一码”,否则后期AI分析全是噪声。

- 场景化切入:从“高价值、低复杂度”场景下手,例如刀具寿命预测、远程设备运维,三个月内看到ROI。

装备制造行业未来五年发展趋势

趋势一:模块化设计与柔性产线成为标配

客户要求“千台千面”,传统刚性产线无法应对。模块化设计+可重构产线让换型时间从72小时压缩到4小时,典型案例如三一重工的“灯塔工厂”。

趋势二:工业软件国产化替代加速

西门子、达索长期垄断高端CAD/CAM/CAE,但信创政策与成本压力推动国产突围。中望、浩辰、华天软件在二维CAD已占30%份额,三维领域五年内有望突破15%。

趋势三:服务化收入占比将超30%

卖设备赚一次钱,卖服务赚十年钱。预测性维护、产能租赁、工艺优化三大服务模式已跑通,徐工2023年服务收入占比已达28%。

核心问题答疑

中小企业没钱没人,如何启动数字化?

先租用轻量化SaaS MES,按设备数计费,单台年费低于5000元;再与本地高职院校共建“数字化实训基地”,用实习生解决人才缺口。

老设备没有数据接口怎么办?

加装边缘计算网关,采集电流、振动、温度三类信号,通过AI算法反推设备状态,改造成本仅为设备原值的3%—5%。

(图片来源网络,侵删)

转型后数据安全如何保障?

采用“本地私有云+公有云混合部署”:核心工艺数据留在本地,非敏感数据上云做AI训练;同时部署零信任架构,每次访问动态验证身份。

落地案例拆解

案例:某压力容器厂的“小步快跑”实践

- 痛点:焊接工艺依赖老师傅经验,一次返工成本高达2万元。

- 解法:部署视觉识别系统,实时捕捉焊缝缺陷,准确率提升到98%。

- 收益:返工率从12%降至2%,年节省成本约300万元。

行动清单

今天就能做的三件事:

- 盘点现有系统,列出数据孤岛清单。

- 联系三家SaaS MES厂商,申请免费试用账号。

- 组织一次“数字化价值”内部培训,让一线工人理解转型好处。

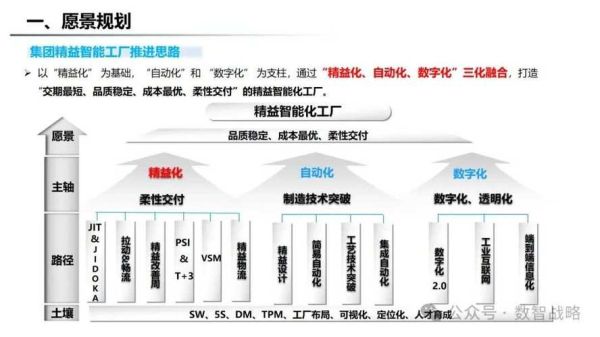

(图片来源网络,侵删)

评论列表