2016年自动化市场到底发生了什么?

那一年,**全球工业4.0概念进入落地期**,中国制造业却面临“订单碎片化、利润下滑、人力成本飙升”的三重夹击。工信部数据显示,2016年规模以上工业企业自动化改造投资同比增长23.7%,但真正实现柔性产线的企业不足5%。为什么投入与产出如此悬殊?答案藏在“技术、资金、人才”的三岔路口。

智能制造转型的四大拦路虎

1. 旧设备如何与新技术握手?

多数工厂仍运行2008年以前购置的PLC与DCS系统,协议封闭、数据孤岛严重。 自问:能否直接替换? 自答:成本过高,**“网关+边缘计算”成为折中方案**,通过OPC UA或MQTT协议实现数据上云,单台设备改造费用可控制在3万元以内。

2. 投资回报周期为何总是算不准?

某汽车零部件厂曾测算:引入一条机器人焊接产线需1800万元,预期节省42名工人/年,按当时人工成本7.2万元/人/年计算,理论回收期6年。 **实际运行后发现**:机器人故障停机导致订单延误罚金年均200万元,回收期延长至9.5年**。 关键教训:**未将“隐性成本”纳入模型**。

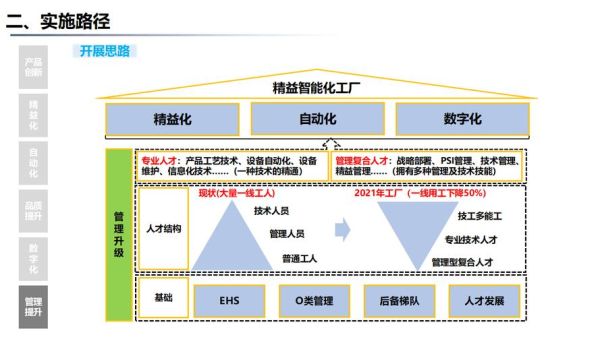

3. 人才缺口比技术缺口更致命?

2016年《制造业人才发展规划指南》指出: - **自动化工程师缺口达300万** - **既懂OT又懂IT的复合型人才不足1%** 企业自救路径: ① 与职业院校共建“工业机器人实训基地” ② 推行“老技师+IT工程师”双导师制 ③ 用AR远程运维降低现场依赖

4. 数据安全如何不被“卡脖子”?

当年某机床龙头企业遭勒索病毒攻击,12条产线瘫痪72小时,损失超8000万元**。 防护策略分层: 网络层:工业防火墙白名单机制 设备层:PLC代码定期校验 管理层:生产网与办公网物理隔离

2016年的三大突围样本

案例一:富士康的“百万机器人计划”真相

媒体热炒“三年部署100万台机器人”,实际进度如何? 2016年仅完成4.5万台,核心瓶颈是机械臂精度无法满足iPhone装配公差(±0.02mm)。 **转折点**:引入瑞典Vision Systems视觉检测技术后,良率从92%提升至99.3%**。

案例二:海尔沈阳互联工厂的“0库存”实验

通过iMES系统打通用户订单与产线工位,实现15秒级节拍切换**。 代价是IT系统投入占工厂总投资的38%,远超行业平均12%**。

案例三:中小企业的“轻量级自动化”

宁波某注塑厂采用共享机器人模式**: - 无需一次性购买,按0.8元/小时租赁 - 三个月内产能提升140%,人力减少60% - 合同到期可退租或折价购买

2016年留下的技术遗产

边缘计算的萌芽

当时主流架构是“本地SCADA+云端分析”,但注塑机毫秒级控制需求催生了边缘控制器(如研华UNO-2372G),延迟从200ms降至5ms**。

协作机器人的价格拐点

UR5机器人2015年售价28万元,2016年降至19.8万元**,触发3C行业小规模应用潮。

预测性维护的第一次验证

某风电集团给齿轮箱加装振动传感器,通过MATLAB建立故障模型,将非计划停机减少37%**。

今天回头看,哪些预言成真了?

预言1:工业软件国产化

2016年西门子、罗克韦尔占据国内PLC市场73%份额**,如今汇川、信捷已拿下35%中小型PLC市场**。

预言2:5G+AGV的落地

当年测试的Wi-Fi AGV掉线率8%,2023年华为5G室内定位方案将误差缩小到±3cm**。

预言3:自动化服务化

2016年提出的“机器人即服务(RaaS)”模式,如今已在光伏硅片搬运、锂电池pack线等领域成为主流。

评论列表