一、电感器选型参数到底看什么?

很多工程师拿到BOM表后,第一反应是“电感值越大越好”,结果板子一上电就啸叫。其实**选型参数≠单一数值**,而是一组相互制约的指标。下面把常被忽略却决定成败的维度拆给你看。

1. 电感量(L值)与公差

**标称电感量只是起点**,真正要核对的是±20%还是±30%的公差带。开关电源里,如果控制器对斜率补偿敏感,**±30%的工字电感可能直接触发过流保护**。 ——自问:我的控制IC允许最大电感漂移是多少?查datasheet的“Slope Compensation”章节即可。

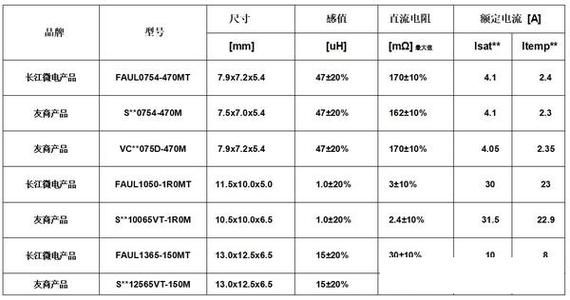

2. 饱和电流(Isat)与温升电流(Irms)

两者常被混淆: - **Isat**:电感量下跌20%时的电流,决定磁芯会不会瞬间“罢工”。 - **Irms**:绕组升温ΔT=40℃时的电流,决定铜线会不会长期“发烧”。 自问:我的应用是瞬时大电流(如D类音频)还是持续大电流(如DC-DC)?前者优先Isat,后者优先Irms。

3. 自谐频率(SRF)

电感在SRF处变为电容特性。**Buck电路开关频率若为500kHz,而电感SRF只有600kHz**,闭环相位裕度会被吃掉20°以上。 自问:用网络分析仪扫一下,SRF≥5×开关频率才算安全。

4. 直流电阻(DCR)

DCR每增加10mΩ,2A负载下的导通损耗就增加40mW,相当于效率掉0.8%。**超薄型一体成型电感能把DCR压到0.8mΩ以内**,但成本翻三倍。 自问:效率与BOM成本谁更重要?做一张Pareto图就一目了然。

二、电感器常见故障有哪些?现场案例复盘

实验室里炸坏的电感,80%都能追溯到下面三种场景。

1. 磁饱和导致的“隐形短路”

现象:MOSFET瞬间过流烧毁,示波器却抓不到电压尖峰。 根因:**电感在峰值电流处已饱和**,储能急剧下降,相当于把开关管直接怼到Vin。 排查:用电流探头串在电感支路,**观察电流斜率突变点**;若斜率突然变陡,饱和无疑。 对策:选Isat≥1.5×Ipeak的合金粉电感,或把开关频率下调20%以换取伏秒积。

2. 绕组过热引发的“慢性毒药”

现象:设备老化测试300小时后,效率从92%滑到88%,手摸电感烫到起泡。 根因:**Irms余量不足**,铜损长期累积使漆包线绝缘层龟裂,局部短路。 排查:热成像仪下,**热点温度>110℃**即危险;剪开磁芯,若漆皮发黑脱落,故障坐实。 对策: - 选T-Core扁平线结构,散热面积提升40%; - 或并联两颗电感,电流分流一半,温升下降75%。

3. 机械应力裂纹让EMI失控

现象:整机辐射测试在144MHz处超标6dB,换同型号电感又通过。 根因:SMT回流焊后,**磁芯与底板间出现微裂纹**,气隙不均匀导致漏磁增大。 排查:X-Ray下看到**磁芯接口亮线**,或用手轻掰能听到“咔哒”脆响。 对策: - 改用模压一体成型电感,磁体与电极烧结为一体; - 或调整回流曲线,峰值温度<245℃,降温斜率<3℃/s。

三、高频场景下的进阶陷阱

当开关频率突破1MHz,传统选型手册会集体失效。

1. 趋肤效应与邻近效应

频率1MHz时,铜的趋肤深度仅65μm。**多股0.1mm的Litz线**比单股0.5mm线DCR低40%,但绕线空间增加30%。 自问:我的封装高度允许吗?若高度<2mm,只能选扁平线+扁线立绕工艺。

2. 磁芯材料频散特性

铁氧体在1MHz以上损耗角正切tanδ急剧上升,**合金粉芯(如Fe-Si-Al)反而更优**。 实测:同尺寸10μH电感,铁氧体在1.2MHz时Q值掉到15,合金粉芯仍保持45。

四、供应链视角:如何避免“参数对但买不到”

2023年Q4,某国产车载项目因一颗4.7μH/7mm一体成型电感缺货,被迫改板。提前做三件事可杜绝此类尴尬:

- **锁定第二供应商**:选型时让采购同步确认两家以上能批量供货的料号;

- **留10%电感冗余**:PCB焊盘兼容±20%尺寸,方便直接替换;

- **签LTSA长供协议**:对车规级项目,与原厂签3年滚动供货,价格只随铜价浮动。

五、实战工具箱:三分钟完成电感选型验证

把下面流程固化成Excel模板,下次再也不用手忙脚乱:

- 输入Vin、Vout、Iout、Fs,自动计算所需Lmin;

- 用VLOOKUP调用Digi-Key数据库,筛出Isat>1.5×Ipeak且Irms>1.2×Iout的料号;

- 调用LTspice模型,跑AC+瞬态仿真,确认相位裕度>45°;

- 输出BOM风险等级:绿色(双供应商)、黄色(单供应商有库存)、红色(需改方案)。

下次再遇到“电感器选型参数_电感器常见故障有哪些”这类问题,把这篇文章甩给团队,十分钟就能从原理聊到供应链,不再踩坑。

评论列表