铜冶炼到底经历哪些核心工序?

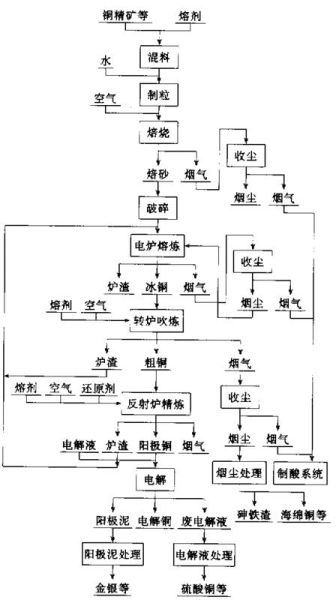

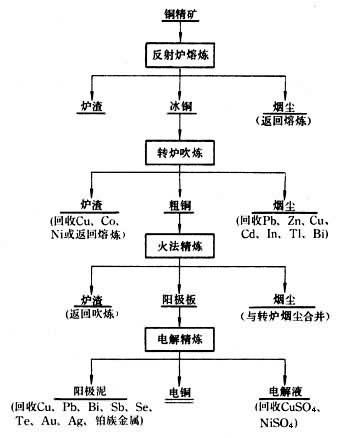

铜冶炼从矿山到阴极铜,大致分为选矿—熔炼—吹炼—精炼—电解五大环节。每一步的化学反应与设备选择,直接决定金属回收率与能耗水平。

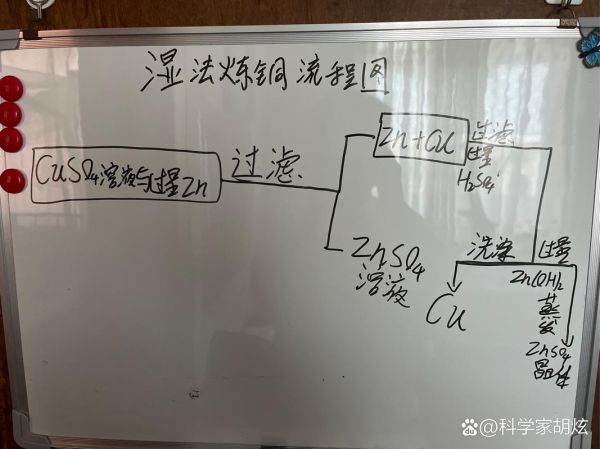

火法冶炼与湿法冶炼谁更主流?

目前全球80%以上的矿产铜仍采用火法路线,原因在于:

- 火法对高品位硫化矿适应性强,单系列产能可达40万吨/年;

- 湿法虽然投资低,但浸出周期长、杂质高,更适合低品位氧化矿。

中国西部某20万吨项目对比显示:火法吨铜综合能耗2.8GJ,湿法高达4.1GJ,火法优势明显。

铜冶炼工艺流程中的关键节点

1. 熔炼阶段:闪速炉 VS 侧吹炉

闪速炉依靠精矿与富氧空气瞬间反应,反应温度1350℃,铜锍品位可达65%;侧吹炉则通过侧吹氧枪搅动熔池,适合小规模、多金属回收。

2. 吹炼阶段:PS转炉的替代方案

传统Pierce-Smith转炉因间断作业、逸散烟气被诟病,近年出现的闪速吹炼炉实现连续吹炼,SO₂浓度从8%提升至16%,制酸系统规模缩减30%。

3. 阳极炉精炼:如何降低残氧?

采用透气砖+天然气还原技术,阳极板氧含量从500ppm降至200ppm,电解残极率下降1.2个百分点。

铜冶炼污染控制技术如何突破?

废气治理:从单制酸到多污染物协同

经典“两转两吸”制酸工艺SO₂转化率99.8%,但对汞、砷无能为力。最新低温等离子+活性炭喷射组合,汞去除率可达95%,已在江西某40万吨项目投运。

废水零排放:分盐结晶的实战数据

冶炼烟气洗涤水含As 50mg/L、Cl⁻ 20g/L,通过硫化沉淀—膜浓缩—MVR蒸发三步,最终产出工业级NaCl与Na₂SO₄,系统回用率>98%,吨铜补充新水仅0.3m³。

固废资源化:选冶联合回收铜、金、银

转炉渣含铜4%、金2g/t,经缓冷—浮选—再磨后,渣精矿返回熔炼,渣尾矿铜降至0.28%,金回收率75%,年增收1.2亿元。

铜冶炼能耗与碳排如何双降?

行业平均吨铜碳排2.4tCO₂,其中燃煤焙烧占比35%。三大抓手:

- 富氧浓度从23%提至40%,燃料消耗下降18%;

- 余热锅炉回收熔炼烟气850℃热量,蒸汽驱动透平发电,年节电6000万kWh;

- 绿电替代:云南某厂2023年光伏直供比例达35%,吨铜碳排降至1.7tCO₂。

未来五年铜冶炼技术路线图

工信部《铜行业规范》提出:

- 2025年前淘汰PS转炉,全面推广连续吹炼;

- 2030年氢基熔炼示范线吨铜碳排目标<1tCO₂;

- 智能化:基于数字孪生的炉温预测误差已控制在±5℃,渣含铜波动减少40%。

企业如何评估冶炼工艺升级ROI?

以年产30万吨阴极铜为例,对比传统转炉与闪速吹炼+阳极炉纯氧燃烧方案:

| 项目 | 传统方案 | 升级方案 |

|---|---|---|

| 总投资(亿元) | 0 | 5.8 |

| 年运行成本降低(亿元) | - | 1.4 |

| SO₂减排(吨/年) | - | 3200 |

| 投资回收期 | - | 4.1年 |

若叠加碳交易收益(按80元/tCO₂),回收期可缩短至3.5年。

铜冶炼技术选择的终极思考

当资源品位下滑、环保红线收紧、碳成本上升三重压力叠加,企业必须回答:

“是继续局部改造,还是一步到位选择连续炼铜+多污染物协同治理?”

智利国家铜业2024年招标条款已明确:新冶炼项目必须配套碳捕集预留接口,这预示着下一轮技术竞赛的门槛将不再是“能否达标”,而是“能否负碳”。

评论列表