印染行业前景怎么样?

“十四五”期间,国内印染业产值年均增速保持在4%左右,**功能性面料、绿色印染、数码直喷**三大赛道成为增量核心。政策端,《印染行业规范条件》持续收紧,落后产能每年淘汰3%—5%,**高端差异化产能**反而享受税收减免与绿色信贷。需求端,运动休闲、防护工装、婴童用品三大场景对**吸湿排汗、抗菌防螨、生物基染料**的需求年增15%以上。简言之,**“低端价格战”已死,“高附加值创新”正当红**。

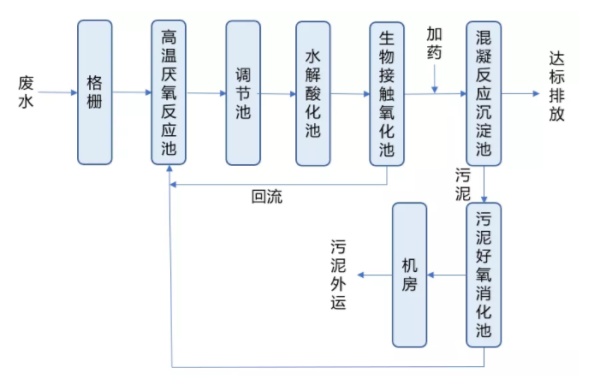

印染废水处理工艺有哪些?

1. 物化预处理:先把“颜色”拿掉

- **混凝沉淀**:PAC+PAM组合,色度去除率70%—85%,吨水药剂成本0.6—0.9元。

- **臭氧氧化**:对蒽醌、偶氮染料断链效果最佳,COD可降40%,但电耗高。

- **Fenton法**:适合高COD、高盐废水,反应30 min,COD去除率可达65%。

2. 生化主体:让微生物“吃”掉污染物

- **水解酸化+接触氧化**:停留时间12—16 h,B/C比可从0.2提升到0.4,运行成本吨水0.8元。

- **MBR膜生物反应器**:出水可直接回用,占地省50%,膜更换周期3—5年。

- **厌氧氨氧化(Anammox)**:针对高氨氮印染废水,无需外加碳源,氮负荷高达1.2 kg/m³·d。

3. 深度处理:达标与回用的最后关卡

- **反渗透RO**:脱盐率≥97%,产水电导率<100 μS/cm,适合高端漂洗回用。

- **电催化氧化**:对残余苯胺类、硝基苯去除率>90%,电极寿命2—3年。

- **人工湿地**:适合园区末端生态缓冲,COD、SS可再降20%,景观价值高。

印染企业如何选工艺?自问自答

Q:小厂日排500吨,预算有限,先上什么?

A:先上“混凝沉淀+水解酸化+接触氧化”,投资80—100万元,出水COD<200 mg/L,可拿排污许可证。

Q:园区集中处理,如何降低运营费?

A:采用“厌氧+MBR+RO”组合,把70%水回用到漂洗线,吨水运行成本从3.5元降到1.8元,**两年收回膜设备投资**。

Q:高色度活性翠蓝废水怎么破?

A:先用“臭氧+曝气生物滤池”,色度从800倍降到30倍,再进MBR,出水可回用于浅色订单。

政策与技术双轮驱动下的新机会

生态环境部《印染工业水污染物排放标准》二次征求意见稿把**苯胺类限值从1.0 mg/L降到0.2 mg/L**,倒逼企业升级。与此同时,**数码喷墨+水性墨水**的普及率已达25%,单台设备每天减少废水80%以上。头部企业如鲁泰、魏桥已布局**无水染色(Supercritical CO₂)**示范线,染料利用率从65%提升到98%,**零废水、零盐排放**不再是口号。

未来五年值得关注的三大技术路线

- 低温等离子体+生物强化:对PVA浆料降解率>95%,能耗仅为传统芬顿的60%。

- 微生物燃料电池(MFC):处理废水同时发电,实验室阶段功率密度已达2.5 W/m³。

- 基于AI的工艺优化系统:实时监测COD、色度、流量,自动调节药剂投加量,**可再降运行成本10%—15%**。

写在最后

印染行业正站在“高污染”与“高附加值”的分岔口。谁能率先把**废水处理成本转化为资源循环收益**,谁就能在下一轮竞争中胜出。无论是选择“物化+生化+膜”的经典路线,还是押注“无水染色、等离子体”的前沿技术,**核心逻辑只有一条:让每一滴水都产生二次价值**。

评论列表