电子制造业正面临“订单碎片化、物料短缺、地缘政治”三重夹击,供应链韧性不足会直接拖垮交付节奏;同时,工厂内部若缺少一套与业务匹配的MES系统,数据断点会让问题成倍放大。本文用问答方式拆解两大痛点,给出可落地的操作清单。

供应链韧性:到底在韧什么?

Q:韧性是不是多备库存?

A:库存只是缓冲垫,真正的韧性体现在“预测-感知-响应”闭环速度。一次缺料停线损失往往超过全年库存持有成本,因此韧性=降低断料概率×缩短恢复时间。

Q:电子厂最容易断裂的环节在哪里?

- 晶圆级物料:交期动辄26周,单一来源占比高;

- 被动器件:车规与工规需求重叠,价格波动大;

- 跨境物流:海关抽检比例上升,空运仓位被医药挤占。

四步打造“可感知”的供应链

Step1 物料风险分级

把BOM拆到最后一级,按“供应集中度+技术可替代性”做矩阵:

| 象限 | 特征 | 策略 |

|---|---|---|

| 高集中+难替代 | MCU、功率半导体 | 签LTSA长单,设安全库存2~4周 |

| 高集中+易替代 | MLCC、电阻 | 双源认证,季度竞价 |

| 低集中+难替代 | 定制连接器 | 与原厂共建VMI仓 |

| 低集中+易替代 | 线材、包材 | 电商化采购,零库存 |

Step2 数据穿透到Tier2

传统ERP只管理到一级供应商,真正的风险藏在晶圆厂、基板厂。通过EDI/API把**Tier2库存、产能、在途**数据接入APS,缺料预警提前6~8周触发。

Step3 动态安全库存算法

抛弃固定周数模式,用**泊松分布+蒙特卡洛**模拟需求波动,按服务水平95%反推库存水位,每月滚动校准,平均可降低库存12%。

Step4 多式联运备份

对高价值IC设立“空运+中欧班列+海运”三线并行方案,系统根据时效、成本、碳排自动分配,紧急情况下12小时内切换。

电子制造MES系统怎么选:避开五大深坑

Q:MES与ERP、WMS边界如何划分?

A:一句话——**ERP管钱、WMS管物、MES管工序**。MES的核心价值是把工单、设备、人员、物料、质量五要素实时绑定,形成电子批次记录(EBR)。

坑1 盲目追求大而全

很多厂商把APS、QMS、EAM全打包进MES,结果上线周期18个月起跳。**先解决瓶颈工序的数据采集**,再逐步扩展,三个月内必须跑出OEE提升5%的速赢指标。

坑2 忽视设备协议碎片化

SMT贴片机、ATE测试设备、激光打标机往往来自不同年代,协议从RS232到OPC UA不等。选型时要求厂商提供**协议适配器清单**,并开放SDK,避免后期二次开发被绑架。

坑3 忽略电子料追溯颗粒度

汽车电子客户要求追溯到**Reel ID+Date Code+Lot No**,普通MES只记录料号+数量,审核直接被驳回。确认系统支持**最小包装级条码解析**,并与SMT飞达绑定。

坑4 报表≠洞察

传统MES报表像“流水账”,真正有用的是**异常根因关联**:某条产线良率下降,系统能自动关联到当班操作员、锡膏批次、温湿度曲线。选型时让厂商现场演示**多维钻取**速度,超过5秒直接淘汰。

坑5 云化还是本地化?

跨国集团倾向私有云,中小工厂更接受SaaS。关键看**数据主权条款**:SaaS必须支持**数据驻留+本地备份**,且能在合同终止后48小时内导出完整数据库。

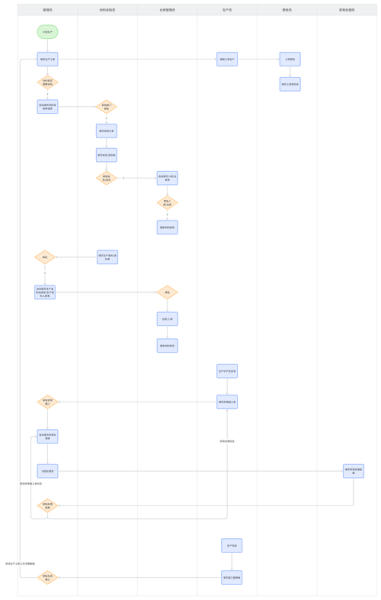

落地路线图:从0到1的90天计划

- 第0-15天:成立“供应链+IT+生产”联合项目组,锁定两条瓶颈产线做试点;

- 第16-30天:完成BOM风险分级,输出红黄绿灯物料清单;

- 第31-45天:MES厂商POC,重点验证设备联网与追溯颗粒度;

- 第46-60天:上线动态安全库存模块,跑通缺料预警;

- 第61-75天:MES与APS、WMS接口打通,实现工单自动下发;

- 第76-90天:复盘KPI——交付周期缩短8%、库存周转提升10%、质量追溯时间从4小时压缩到15分钟。

未来展望:从韧性到弹性

当供应链韧性成为基本功,下一步竞争的是**弹性**——在需求突然暴增时,能否在两周内扩产30%而不牺牲良率。这需要把MES数据反向输出给供应商,形成**产能云共享**:贴片机空闲时段、测试产能余量实时可视,一键下单即可锁定。谁先跑通,谁就拿到下一轮订单的优先权。

评论列表