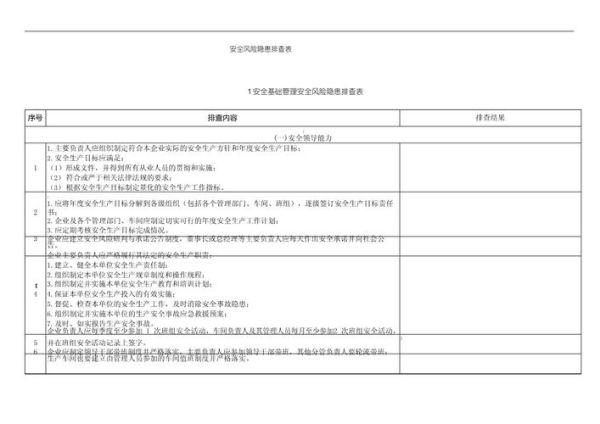

为什么要做化工行业风险分析?

化工生产涉及易燃、易爆、有毒、高温高压等复杂工况,任何环节失控都可能造成人员伤亡、环境污染和巨额财产损失。提前识别并量化风险,是企业合规经营、降低保险成本、赢得融资与订单的前提。

(图片来源网络,侵删)

化工行业风险分析怎么做?

第一步:划定风险边界

- 装置边界:从原料卸车、储罐、反应器、分离塔到成品包装线。

- 时间边界:覆盖开车、正常运行、停车检修、异常处置四个阶段。

- 法规边界:同步对照《危险化学品目录》《重大危险源监督管理规定》等最新文件。

第二步:选择合适的方法

常见方法各有侧重,可组合使用:

- HAZOP:通过“引导词+参数”系统挖掘工艺偏差,适合流程复杂的连续化装置。

- LOPA:在HAZOP基础上量化保护层有效性,给出是否需要SIS的决策依据。

- QRA:对重大危险源进行泄漏、火灾、爆炸后果模拟,输出个人风险与社会风险等高值图。

- FTA/ETA:针对关键安全联锁或储罐区多米诺效应,建立逻辑树计算顶事件概率。

第三步:数据采集与验证

数据质量决定分析可信度:

- 工艺参数:温度、压力、流量、液位实时DCS曲线至少保留一年。

- 设备可靠性:泵、阀门、换热器失效频率参考OREDA或企业自身检修记录。

- 气象与人口:当地全年风向玫瑰图、周边三公里人口密度、学校医院分布。

- 历史事故:国内外同类装置事故调查报告,提炼失效模式与频率。

第四步:风险分级与可视化

用5×5风险矩阵将后果严重度与发生概率交叉,红色区域立即整改,黄色区域限期降低,绿色区域日常监控;再将结果导入GIS,形成动态风险地图,管理层一眼看懂“哪里最危险”。

化工企业常见风险有哪些?

火灾爆炸类

- 蒸气云爆炸:液化烃储罐泄漏遇点火源,超压波及500米外办公楼。

- 粉尘爆炸:PTA、聚乙烯粉料输送过程静电积聚,20毫秒内升压至8 bar。

- 反应失控:硝化反应冷却失效,温度每升高10℃,反应速率翻倍,导致冲料。

毒物泄漏类

- 氯气、氨气瞬时泄漏:假设储罐10 mm孔径,风速3 m/s,下风向1000 ppm致死浓度可延伸400米。

- 苯类持续挥发:罐区浮盘密封失效,年均泄漏量可达15吨,职业健康风险高。

设备失效类

- 压力容器脆性破裂:低温工况下碳钢韧性下降,临界裂纹尺寸缩小一半。

- 腐蚀减薄:含硫原油常压塔顶冷凝系统,年腐蚀速率可达2 mm,需在线测厚。

- 密封老化:机械密封使用超过五年,泄漏概率增加3倍。

人为失误类

统计显示,70%以上的事故根因与人为失误相关:

- 误操作:DCS画面切换错误,把“关闭”点成“打开”。

- 维护缺陷:检修后忘记拆除盲板,导致循环氢压缩机喘振。

- 培训不足:新员工不了解氮气窒息风险,进入反应器前未做氧含量检测。

外部因素类

- 自然灾害:地震烈度7度以上,立式储罐可能产生“象足”屈曲。

- 恐怖袭击:无人机投掷爆炸物引发储罐连锁火灾。

- 供应链中断:关键催化剂延迟到货,装置被迫低负荷运行,副反应增加。

如何把分析结果落地?

建立“风险-措施-责任人”闭环表

| 风险描述 | 现有措施 | 差距评估 | 新增措施 | 责任人 | 完成时限 |

|---|---|---|---|---|---|

| 苯储罐V-301呼吸阀失效 | 每季度人工巡检 | 无法实时报警 | 加装在线压力监测+SIS切断进料 | 设备部张工 | 2024-09-30 |

| 硝化反应温度高 | 循环冷却水 | 冷却水泵单点故障 | 增设备用泵+UPS电源 | 生产部李主任 | 2024-08-15 |

动态更新机制

每发生一次工艺变更、设备改造或法规更新,两周内重新跑一遍HAZOP+LOPA,确保风险档案不过期。

(图片来源网络,侵删)

常见误区与破解方案

误区一:把风险分析当一次性报告

破解:将风险矩阵嵌入EHS管理系统,任何变更触发线上评审流程,自动生成新版报告。

误区二:只关注概率忽视后果

破解:对低概率高后果事件,引入“黑天鹅”思维,采用极值理论评估最坏可信场景。

误区三:过度依赖第三方咨询

破解:建立内部风险评估师认证制度,工艺、设备、安全、仪表四部门各培养2名种子讲师,实现知识内化。

未来趋势:数字化风险孪生

借助5G+工业互联网,把实时传感器数据、视频AI识别结果与风险模型耦合,实现“秒级”预警。例如,当红外热像仪检测到储罐表面温度异常上升,系统自动调用CFD模型预测10分钟后蒸气云扩散范围,并推送应急疏散路线到值班人员手机。

评论列表