一、齿轮加工精度等级怎么选?

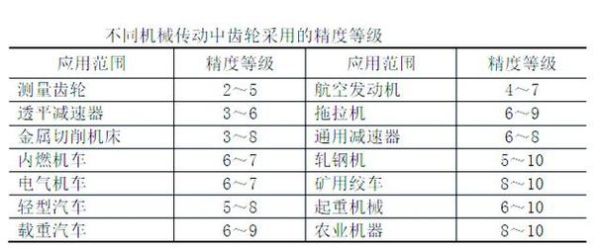

1.1 精度等级与使用场景的对应关系

- **汽车变速箱**:普遍采用6~7级,兼顾NVH与成本。 - **工业机器人关节**:要求5级甚至4级,确保重复定位误差≤±10 arcsec。 - **风电齿轮箱**:低速级可用8级,高速级需7级以上,否则微点蚀寿命骤降。 - **普通农机**:9级即可,重点在耐冲击而非噪声。 ---1.2 如何快速判定所需等级?

自问: Q:我的设备转速是否超过3000 r/min? A:若“是”,至少选7级;若“否”,可放宽到8级。 Q:是否要求≤75 dB(A)的噪声? A:若“是”,需6级并做齿形修形;若“否”,8级+磨齿即可。 ---1.3 精度等级与工艺成本的平衡点

- **滚齿+剃齿**:可达7级,单件刀具成本≈¥80。 - **滚齿+磨齿**:可达5级,但单件磨削时间增加40%,电费+砂轮≈¥220。 - **硬车+珩齿**:新兴路线,6级精度下比磨齿节能35%,适合大批量新能源齿轮。 ---二、齿轮行业未来发展趋势

2.1 新能源车辆带来的增量市场

- 2025年全球电驱动齿轮需求预计突破**12亿件**,其中**行星齿轮**占比超60%。 - 电机转速从1.6万rpm向2.5万rpm演进,推动**齿轮精度整体提升半级**。 ---2.2 材料与热处理革新

- **低压渗碳(LPC)+高压气淬(HPGQ)**:变形量≤0.02 mm,可直接进入硬车工序。 - **18CrNiMo7-6替代20CrMnTi**:芯部韧性提高18%,适合高冲击电驱工况。 - **梯度感应淬火**:齿面硬度HRC60,齿根HRC45,疲劳寿命提升2.3倍。 ---2.3 数字化工厂的落地路径

- **在线检测闭环**:Klingelnberg G65齿轮中心集成激光扫描,100%全检节拍≤25秒。 - **数字孪生**:通过Simcenter Romax预测温升-变形耦合,提前补偿加工参数。 - **AI排产**:基于订单波动动态切换滚齿/磨齿产线,设备OEE从72%提升到89%。 ---2.4 绿色制造与碳足迹

- **干切技术**:Mitsubishi GE15干切滚齿机取消切削油,单台年减排CO₂ 18吨。 - **再制造齿轮**:激光熔覆修复齿面,成本仅为新件45%,欧盟已纳入循环经济名录。 - **供应链碳标签**:ZF要求2030年一级供应商提供齿轮部件的“从矿石到报废”全周期碳数据。 ---三、企业如何提前布局?

3.1 设备投资优先级

1. **五轴车铣复合**:一次装夹完成内外齿+轴承位,减少基准转换误差。 2. **超声波清洗线**:去除磨齿后残留磨粒,电驱齿轮清洁度可达ISO4406 15/12级。 3. **协作机器人上下料**:夜班无人化,ROI周期缩短至14个月。 ---3.2 人才与标准

- **培养T型工程师**:既懂ISO 6336齿根强度计算,又能用Python调用API做大数据分析。 - **参与标准制定**:中国2024年将发布《电动汽车减速器齿轮技术条件》,提前介入可锁定测试话语权。 ---3.3 供应链安全策略

- **双源采购磨齿砂轮**:德国KAPP与日本住友交替供货,避免地缘风险。 - **建立合金钢库存预警**:镍价波动>15%时自动触发长期协议价锁单。

(图片来源网络,侵删)

评论列表