铁路工业互联网到底是什么?

铁路工业互联网是以铁路装备、线路、场站、列车为核心节点,通过工业级物联网、大数据、人工智能、边缘计算等技术,把物理铁路系统与数字孪生体实时映射、双向交互,实现“人—车—路—网—云”一体化协同。它不是简单的“铁路+互联网”,而是以数据为生产要素、以算法为驱动引擎的新型基础设施。

铁路工业互联网与传统铁路信息化有何区别?

- 数据颗粒度:传统系统多停留在“班组级、日级”报表;工业互联网要求“毫秒级、部件级”实时数据。

- 决策层级:传统靠人工经验;工业互联网通过AI模型实现自主决策与闭环控制。

- 系统边界:传统是烟囱式;工业互联网采用微服务+数据中台,跨专业、跨企业共享。

铁路工业互联网落地的四大核心场景

场景一:列车预测性维护

通过在转向架、牵引电机、制动阀等关键部位布设工业级MEMS传感器,采集振动、温度、电流信号,经边缘网关预处理后送入云端PHM(故障预测与健康管理)模型。模型输出剩余寿命、故障概率,指导机务段由“计划修”转向状态修。国铁集团某机务段试点后,临修率下降37%,高级修周期延长15%。

场景二:智能调度与能源优化

利用数字孪生牵引供电系统,实时仿真全网负荷潮流,结合列车运行图、电价峰谷,动态调整机车出力。例如,京沪高铁苏州北至无锡东区段,通过算法把同一供电臂内的两列动车组错时加速,单日电耗降低4.8%,相当于节省1.2万度电。

场景三:货运场站数字孪生

在集装箱中心站构建1:1三维孪生体,融合RFID、视频AI、激光雷达,实时追踪箱体位置、装卸设备状态。系统可自动编排最优装卸顺序,减少龙门吊空驶。某中心站上线后,单箱平均停留时间从6.2小时压缩到4.5小时。

场景四:工务线路全生命周期管理

将钢轨探伤车、轨检车、车载晃车仪等多源检测数据汇入时空大数据湖,通过深度学习模型识别焊缝疲劳、道床翻浆等病害演化规律,实现“检测—分析—计划—作业—验收”闭环。广铁集团应用后,线路TQI年均下降6%。

落地铁路工业互联网需要哪些关键技术?

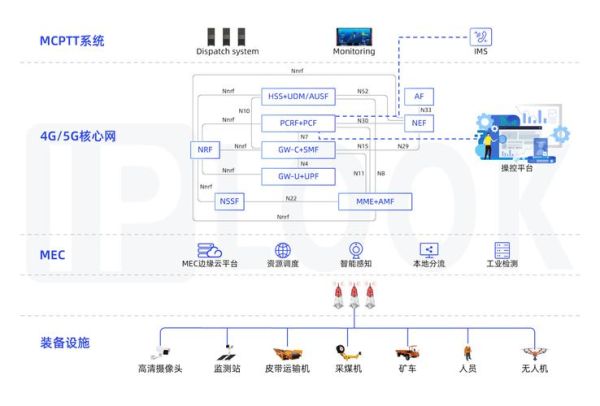

- 高可靠工业通信:5G-R专网+TSN时间敏感网络,保障列车300km/h下的毫秒级时延。

- 边缘计算节点:在车站、变电所部署IEC 62443标准的安全边缘网关,实现本地实时控制。

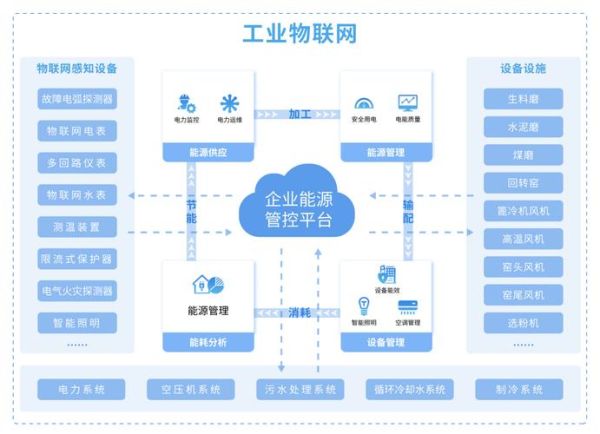

- 多模态数据融合:采用知识图谱技术,把结构化检测数据与非结构化视频、文本统一语义建模。

- 可信数据流通:基于区块链的铁路数据要素交易平台,解决跨局、跨企业数据确权与收益分配。

实施路径:从“小闭环”到“大生态”

第一步,选痛点最痛的单点场景(如机务段PHM),搭建边缘—云协同的小闭环,3个月见效;第二步,把成功经验复制到同一专业链条(车辆、工务、电务),打通专业级数据壁垒;第三步,构建跨企业的铁路工业互联网平台,接入主机厂、配件商、物流商,形成产业生态。每一步都要同步建设网络安全、数据合规、人才梯队三大保障体系。

常见疑问解答

问:铁路安全等级极高,如何确保工业互联网不被黑客攻击?

答:采用“零信任+纵深防御”架构。所有设备接入前需通过国密芯片身份认证;数据分级分区,生产控制大区与管理信息大区物理隔离;实时流量采用AI异常检测,发现0day攻击秒级阻断。

问:老旧线路设备没有传感器接口,怎么改造?

答:优先加装非侵入式传感器(如磁致伸缩、声学阵列),无需停机改造;对关键设备采用寿命预测+故障注入的混合孪生技术,用少量数据也能训练高精度模型。

问:投资回报周期多久?

答:以机务段预测性维护为例,单台机车年节省检修成本约18万元,系统建设费用120万元,ROI在7~9个月即可转正;若叠加能耗优化、运力提升,全生命周期收益更高。

未来展望:从“智能铁路”到“铁路元宇宙”

随着6G空天地一体网络和量子传感走向成熟,铁路工业互联网将进化为实时精度厘米级、延迟亚毫秒级的“铁路元宇宙”。调度员戴上AR眼镜即可“走进”数字孪生车站,手势拖拽即可调整列车进路;旅客在虚拟候车室提前体验车厢座位视角。物理铁路与数字铁路的边界将进一步模糊,最终形成自感知、自决策、自进化的未来铁路系统。

评论列表