工业互联网到底会走向哪里?

未来十年,工业互联网将经历从“设备互联”到“认知协同”的跃迁。早期只是把传感器连上网,下一阶段的重点是让数据像血液一样在产业链里流动,最终形成自我学习的产业大脑。

技术演进的三条主线

- 边缘智能下沉:算力从云端走向车间,毫秒级响应成为可能。

- 数字孪生普及:每一台物理设备都拥有一个实时同步的虚拟分身。

- 工业区块链:解决跨企业数据共享的信任瓶颈。

如何落地实施?

落地不是买几套软件就能完成,而是一场组织、流程、技术的三重变革。

第一步:找到“最小可行场景”

自问:哪些痛点用传统手段解决成本最高?

答:设备突发停机、质检过度依赖人工、能耗无法实时核算。

把这三类场景挑一个做深,比同时铺开十个项目更容易拿到ROI。

第二步:构建“数据供应链”

- 采集层:PLC、CNC、机器人加装协议转换网关,统一MQTT或OPC UA。

- 治理层:建立主数据管理,给每一颗螺丝钉发“身份证”。

- 服务层:把清洗后的数据封装成API,供AI模型调用。

第三步:打造“可演进的架构”

很多项目死在“二期扩展”上。正确姿势是:

- 用微服务+容器把应用拆小,方便局部升级;

- 用数据中台沉淀通用指标,避免重复造轮子;

- 用DevOps把运维自动化,减少对人力的依赖。

企业最担心的三大问题

安全会不会成为阿喀琉斯之踵?

自问:OT网络一旦暴露,黑客能否让整条产线停产?

答:会。解决思路是“零信任+分区隔离”:

- 在L1/L2层加白名单防火墙,只允许固定指令通过;

- 在L3/L4层部署AI异常检测,识别毫秒级流量突变;

- 定期做攻防演练,把安全预算从“事后补救”改为“事前预防”。

投资回报怎么算?

| 指标 | 传统方式 | 工业互联网 | 节省/增益 |

|---|---|---|---|

| 设备停机 | 每月8小时 | 预测性维护后2小时 | 节约6小时×产线价值 |

| 质检人工 | 每条线6人 | AI视觉后1人 | 节省5人×年薪 |

| 能耗 | 无实时数据 | 分钟级优化 | 电费下降8%~15% |

人才缺口如何填补?

与其等待“全能工程师”,不如内部培养“双语人才”:

- 让OT工程师学会Python,能写简单的数据清洗脚本;

- 让IT工程师下车间,亲手拧一次扳手,理解振动信号的含义;

- 建立“影子项目”制度,新人跟着老手做一轮完整迭代。

未来五年的机会窗口

垂直行业的“小切口”

钢铁、化工、锂电、半导体,每一个行业都有高价值、低渗透的场景:

- 钢铁:高炉煤气动态平衡优化,一年省上亿元燃料费;

- 锂电:极片涂布厚度实时闭环控制,直通率提升3个百分点;

- 半导体:晶圆厂AMHS物流调度,每提升1%产能就是千万级利润。

商业模式的“新玩法”

- 设备订阅:不卖硬件卖“机器小时”,按稼动率计费。

- 产能共享:把闲置产线挂到云端,像滴滴一样撮合订单。

- 碳数据交易:把节能量变成碳资产,卖给有需求的品牌商。

政策与生态正在加速

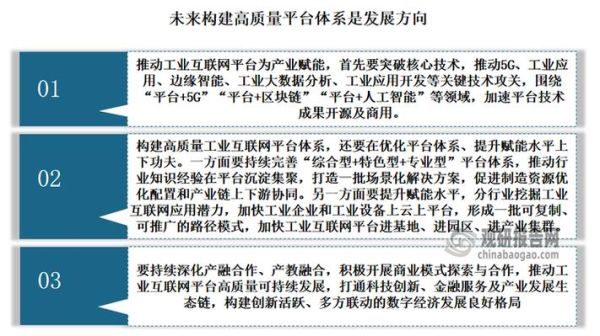

工信部“5G+工业互联网”512工程、各地“智改数转”补贴,已经把试点成本打下来30%。同时,三大运营商、云厂商、自动化巨头正在形成“设备—网络—平台—应用”四层生态,创业公司只要专注在细分场景的算法就能活得很滋润。

给决策者的三点行动清单

1. 立即启动“1+1”试点:一条产线+一个高价值场景,三个月内跑通数据闭环。

2. 建立“数字作战室”:CIO、生产副总、财务总监每周碰头,用数据而非PPT决策。

3. 签署“生态对赌协议”:与平台方约定,如果KPI未达标,下一期软件免费升级。

评论列表