为什么电感选型总踩坑?

工程师在原理图里随手填一个“10 µH”参数,到了量产才发现啸叫、温升、EMI 全线报警。根本原因是没有把“应用工况”翻译成“电感语言”。选型前先回答下面三个问题:

- 电路拓扑:Buck、Boost 还是 LLC?

- 工作频率:50 kHz、500 kHz 还是 2 MHz?

- 环境温度:室温 25 ℃ 还是车载 105 ℃?

电感选型的五大硬核指标

1. 感值与公差

感值不是越大越好,过大感值会让动态响应变慢,过小又会导致纹波电流飙升。经验公式:

L_min = (V_in - V_out) × D / (ΔI_L × f_sw)

公差建议选 ±20 % 以内,量产一致性更容易控制。

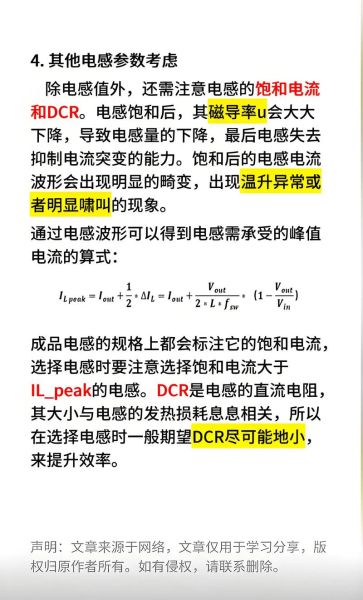

2. 饱和电流 Isat

Isat 定义是电感量下降 20 % 时的电流。很多人只看 datasheet 的“典型值”,却忽略了 100 ℃ 时 Isat 会再掉 15 %~25 %。选型时必须留 30 % 余量。

3. 温升电流 Irms

Irms 由线圈铜损与磁芯铁损共同决定。高频工况下,铁损占比可能超过 60 %,此时 Irms 与频率呈非线性关系,需要实测验证。

4. 直流电阻 DCR

DCR 直接决定铜损 P = I²R。相同尺寸下,扁平线立绕比圆线叠绕 DCR 低 20 %~35 %,但成本也会高 10 % 左右。

5. 自谐频率 SRF

SRF 必须高于工作频率 10 倍以上,否则寄生电容会把电感变成“电容”。2 MHz 的 Buck 建议选 SRF ≥ 25 MHz 的型号。

高频电感损耗到底藏在哪里?

铜损:不只是 I²R

高频下趋肤效应与邻近效应让交流电阻 Rac 远大于直流电阻 Rdc。在 1 MHz 时,Rac 可能是 Rdc 的 3~5 倍。解决方案:

- 采用多股绞合线(Litz Wire)

- 降低绕组层数,单层最佳

- 选用宽扁铜带,减少高频涡流路径

铁损:磁材决定天花板

铁损 = 磁滞损耗 + 涡流损耗 + 剩余损耗。不同磁材在高频下的表现差异巨大:

- 铁氧体:1 MHz 以内性价比最高,但饱和磁通低

- 合金粉芯:分布式气隙降低涡流,适合 100 kHz~500 kHz

- 纳米晶:高频损耗最低,价格最高,多用于服务器 PSU

布局寄生:看不见的“偷电贼”

开关节点铜箔面积过大、电感下方走时钟线、地回路面积过大,都会引入额外涡流。把电感旋转 90°,有时就能让 EMI 降低 3 dB。

实战:把损耗打下来的 7 个技巧

技巧一:频率与磁材匹配表

| 频率范围 | 推荐磁材 | 典型损耗 @100 mT |

|---|---|---|

| 20 kHz~100 kHz | 硅钢片 | 300 kW/m³ |

| 100 kHz~500 kHz | 铁硅铝 | 150 kW/m³ |

| 500 kHz~2 MHz | 高频铁氧体 | 80 kW/m³ |

| 2 MHz 以上 | 纳米晶 | 30 kW/m³ |

技巧二:三明治绕法降低漏感

把次级夹在初级中间,漏感可下降 40 % 以上,同时 EMI 也会改善。

技巧三:气隙位置决定热点

气隙放在磁芯中柱,边缘磁通会切割线圈,导致局部过热;改为分布式气隙或外柱气隙,温升更均匀。

技巧四:灌胶散热别乱选

导热胶导热系数从 0.8 W/m·K 到 5 W/m·K 不等。高导热胶能让热点温度再降 8 ℃~12 ℃,但要确认胶水与磁材兼容,防止膨胀开裂。

技巧五:并联小电感替代单颗大电感

两颗 4.7 µH 并联,DCR 减半,表面积加倍,散热更好,还能降低高度,适合超薄笔记本适配器。

技巧六:实时监测温度闭环降额

在电感内部埋 NTC,MCU 检测到 90 ℃ 时自动降频 10 %,系统可靠性 MTBF 可提升 2 倍。

技巧七:用网络分析仪测 SRF

不要相信 datasheet 的“典型值”,实测 100 颗样品,SRF 分布可能从 18 MHz 到 28 MHz,挑出 25 MHz 以上的批次,EMI 余量更稳。

常见疑问快问快答

Q:为什么换了“低损耗”磁芯,温度反而更高?

A:新磁芯 μ 值更高,导致相同匝数下 AL 值变大,纹波电流变小,但直流偏置点更接近饱和,最终铁损下降抵不过铜损上升。

Q:扁平线电感贵,值得吗?

A:如果满载电流 ≥ 5 A 且频率 ≥ 300 kHz,扁平线带来的效率提升可在 6 个月内收回成本;小电流或低频场景则性价比一般。

Q:如何快速判断电感是否饱和?

A:示波器电流探头串在电感回路,观察三角波是否出现“膝盖”拐点,拐点电流即实际饱和电流。

写在最后

电感选型和损耗优化没有万能公式,只有“测试—迭代—再测试”的闭环。把 datasheet、仿真、实测三板斧用好,才能把高频电感损耗真正打下来,让电源既冷静又长寿。

评论列表