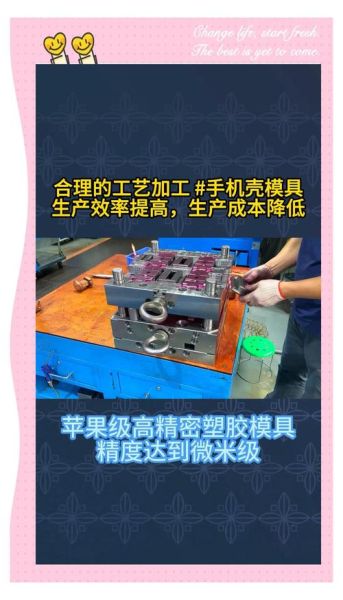

模具制造行业前景如何?未来五年全球模具市场年复合增长率预计保持在5%以上,中国仍将是最大增量市场。模具加工成本怎么降低?通过工艺优化、供应链整合与数字化管理,平均可压缩15%—25%的制造费用。

(图片来源网络,侵删)

行业现状:需求与痛点并存

1. 下游需求结构变化

- 新能源汽车轻量化带来铝镁合金压铸模需求激增,年增速超20%。

- 消费电子迭代周期缩短,精密注塑模订单呈现“小批量、多品种”特征。

- 医疗器械国产化推动高腔数、高寿命模具进口替代。

2. 成本痛点拆解

为什么模具报价总被客户砍?材料占35%、机加占30%、热处理占12%、试模占8%,任何环节失控都会吃掉利润。

技术升级:降本增效的四大抓手

1. 工艺端:一次做对

怎样减少试模次数?

- 采用模流分析+变形补偿,提前预测收缩与翘曲,试模次数从平均3次降至1.5次。

- 推广五轴联动高速铣,替代部分电火花工序,电极成本下降40%。

2. 材料端:用好钢用在刀刃

进口钢材太贵怎么办?

- 对非关键受力部位使用国产H13替代进口SKD61,单价降低30%且寿命差距<5%。

- 建立材料数据库,按工况匹配硬度与韧性,避免过度选材。

3. 供应链端:共享产能

中小厂如何与大厂拼交期?

- 加入区域模具协同制造平台,共享CNC、EDM设备,稼动率从60%提升到85%。

- 与钢厂签订年度锁价协议,规避镍、钼价格波动风险。

4. 数字化端:让数据替人跑

为什么ERP在模具厂总是失败?

(图片来源网络,侵删)

- 传统ERP管不了项目制生产,需升级为MES+APS,实时追踪电极、镶件状态。

- 通过RFID刀具管理,减少找刀时间,单机效率提升12%。

案例拆解:车灯透镜模具降本30%实战

某宁波车灯厂原单套透镜模具报价38万元,目标降至26万元。

- 设计优化:将16腔改为12腔,平衡产能与模具尺寸,钢材用量减少18%。

- 工艺替代:光学面直接高速铣削,抛光工时从120h压缩到45h。

- 热处理外包:与第三方真空淬火厂合作,单价降低20%且硬度均匀性提升。

- 试模标准化:建立试模SOP,缺陷分类处理,周期从7天缩短到3天。

最终实际成本25.4万元,交期提前5天,客户追加30%订单。

未来趋势:三个值得押注的方向

1. 金属3D打印随形冷却

传统钻孔冷却无法覆盖复杂型芯,3D打印随形水路使注塑周期缩短20%—40%,但需评估粉末成本与表面粗糙度。

2. 模具钢国产替代加速

宝钢、天工国际的高纯净度电渣重熔钢已接近日本大同水平,价格优势明显,2025年渗透率有望突破50%。

3. 订阅式模具服务

按模次/吨位付费,客户无需一次性投入模具资产,适合初创车企与3C品牌,要求模具厂具备远程监控+预测性维护能力。

(图片来源网络,侵删)

行动清单:90天可落地的降本步骤

| 阶段 | 动作 | 预期收益 |

|---|---|---|

| 第1-30天 | 梳理BOM,标记可国产化的材料 | 材料成本-8% |

| 第31-60天 | 引入模流分析软件,培训2名工程师 | 试模成本-15% |

| 第61-90天 | 签约共享工厂,外包粗加工工序 | 机加成本-12% |

评论列表