模具行业为什么必须拥抱数字化?

过去三十年,中国模具产值年均增速保持在两位数,但利润率却从两位数滑落到不足5%。**“订单碎片化、交期压缩、质量追溯难”**成为压在模具厂头上的三座大山。数字化不是锦上添花,而是活下去的刚需。

(图片来源网络,侵删)

模具数字化转型的三大痛点

- 数据孤岛:设计、工艺、生产、质检各用各的Excel,信息无法实时同步。

- 计划失控:插单、改图频繁,传统排程软件无法应对“一天三变”的模具节奏。

- 质量黑箱:CNC、EDM、WEDM工序数据分散,出了问题只能凭经验“倒查”。

模具MES系统到底解决什么问题?

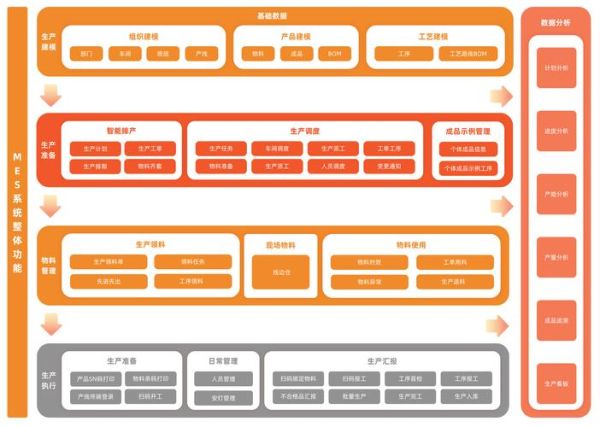

模具MES=实时数据采集+动态排程+质量追溯+设备互联。它把“人、机、料、法、环”装进同一张数字网,让每一副模具的进度、成本、良率一目了然。

选型前先问自己五个问题

- 现有ERP/PLM能否与MES无缝对接?

- 系统是否支持柔性工艺路线,应对频繁改模?

- 能否在15分钟内生成插单后的新排程?

- 是否内置模具行业知识库(电极寿命、钢料硬度参数)?

- 供应商有没有本地实施团队,保证7×24小时响应?

主流模具MES系统横向对比

| 品牌 | 强项 | 短板 | 适合规模 |

|---|---|---|---|

| 西门子Opcenter | 全球工艺模板丰富 | 价格高、二次开发慢 | 大型集团 |

| 武汉益模 | 电极管理、自动排程 | 海外项目经验少 | 中型模具厂 |

| 广东方天 | 财务业务一体化 | 移动端体验一般 | 民营中小厂 |

| 日本NISSEI | 精密冲压模具专精 | 中文支持弱 | 日资供应链 |

实施路线图:90天落地四步法

第1-30天:数据治理

把图纸、工艺卡、设备参数全部导入统一物料编码体系,这一步最枯燥却决定成败。

第31-60天:设备联网

优先给CNC、EDM装机床网关,实时抓取主轴负载、加工时间,为排程算法喂数据。

第61-75天:试点产线

选一条典型模具产线(如汽车门板模),跑通计划-派工-报工-质检闭环。

第76-90天:滚动推广

用试点数据说服其他车间:交期缩短18%、返修率下降27%,比任何PPT都管用。

(图片来源网络,侵删)

ROI如何计算?

以年产值5000万的模具厂为例:

- 直接节省:减少试模次数2次/套,全年节省材料费约120万。

- 隐性收益:客户因交期准时追加订单,带来增量收入300万。

- 投资回收期:系统+实施费用约180万,8个月即可回本。

未来三年趋势预判

AI排程将替代人工经验,系统可在5秒内给出“交期-成本-负荷”最优解;数字孪生让模具在虚拟环境先跑一遍,减少50%以上试模次数;区块链用于模具供应链溯源,防止钢料“以次充好”。

常见误区提醒

- 把MES当成“电子报表”,忽视流程再造,上线后反而增加录入工作量。

- 盲目追求“大而全”,一次性上齐APS、WMS、QMS,结果团队消化不了。

- 忽略操作层培训,老师傅抵触扫码报工,导致数据断层。

一句话忠告

模具行业的数字化不是“买软件”,而是用数据重新定义制造。选对MES只是起点,持续迭代才是终点。

(图片来源网络,侵删)

评论列表