一、压力容器设计标准到底有哪些?

在国内,压力容器设计必须同时满足GB/T 150《压力容器》、TSG 21《固定式压力容器安全技术监察规程》以及行业配套标准。若产品出口,还需叠加ASME VIII-1或PED 2014/68/EU。

(图片来源网络,侵删)

1.1 国内强制标准清单

- GB/T 150.1~150.4:通用要求、材料、设计、制造与检验。

- NB/T 47013:无损检测方法选择及验收级别。

- GB/T 151:管壳式换热器特殊条款。

1.2 国际主流规范差异

| 规范 | 设计系数 | 焊接接头系数 | 冲击试验温度 |

|---|---|---|---|

| GB/T 150 | 3.0 | 0.85(局部RT) | 最低设计温度-10℃ |

| ASME VIII-1 | 4.0 | 1.0(100%RT) | MDMT+17℃ |

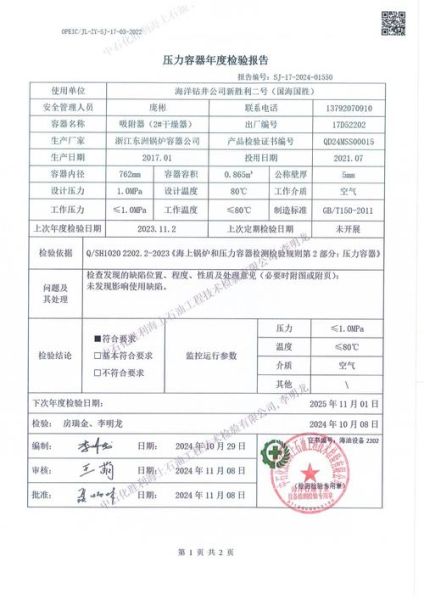

二、压力容器多久检测一次?

法规给出的答案是:首次全面检验周期不得超过3年;安全状况等级为1、2级的,后续周期可延长至6年;等级3级则缩短至3年以内。

2.1 自检、在线检测与停机检测如何区分?

- 自检:每班次由操作工完成外观、压力、温度、液位巡查。

- 在线检测:不拆保温,采用声发射(AE)或导波超声(GWUT),周期1~2年。

- 停机全面检测:打开人孔,内部宏观+无损检测,周期见上。

2.2 哪些情况必须提前检测?

- 介质腐蚀性加剧,工艺条件超出原设计。

- 出现鼓包、泄漏、异常振动等缺陷征兆。

- 停用超过1年再启用。

三、设计阶段如何预埋检测便利?

很多企业在设计时忽略后期检验通道,导致检测成本翻倍。以下做法值得借鉴:

- 人孔、手孔尺寸≥DN450,位置避开焊缝热影响区。

- 筒体长度>12 m时,增设中间检测口。

- 采用可拆保温结构,减少拆装工时。

四、现场常见疑问快问快答

Q1:只做在线检测,可以替代停机全面检测吗?

A:不可以。在线检测只能发现活性缺陷,对疲劳裂纹、内部腐蚀减薄的定量精度不足,仍需定期开罐验证。

Q2:检测周期能否通过风险评估延长?

A:可以。按照GB/T 26610开展RBI(基于风险的检验),若风险等级为低风险且企业具备完善的过程监控,可向监管部门申请延长至9年。

Q3:小型空气储罐是否也要3年一检?

A:容积<1 m³、压力<1.6 MPa的简易压力容器,执行简单压力容器安全技术监察规程,在推荐寿命内无需定期检验,但到达设计年限必须更换或重新评定。

(图片来源网络,侵删)

五、数字化检测新趋势

传统检测依赖人工记录,易遗漏。现在头部企业已部署:

- 数字孪生:实时映射壁厚、应力集中系数,预测剩余寿命。

- 无人机+磁粉爬行器:高空、狭窄区域无需搭脚手架,效率提升70%。

- 区块链报告:检测数据上链,防篡改,满足业主及监管追溯。

六、写在最后

从设计源头就考虑检测可达性,把法规周期与企业风险等级结合,再叠加数字化工具,才能真正做到既合规又降本。

评论列表