为什么煤矿必须走智能化转型之路?

传统煤矿“人海战术”已无法应对深部开采的高风险、高成本。智能化转型不仅是政策要求,更是企业自救: **国家能源局2025年目标:大型煤矿智能化率≥80%**。 **不转型,就会被市场淘汰**。

煤矿智能化转型到底转什么?

1. 采掘系统:从“人控”到“智控”

- **智能采煤机**:记忆截割+煤岩识别,误差<5cm,单班减员30%。

- **掘锚一体机**:自动打锚杆,效率提升2.5倍,顶板事故率下降70%。

2. 运输系统:煤流像快递一样可追踪

通过**AI皮带巡检机器人**实时识别皮带撕裂、跑偏,停机时间从小时级降至分钟级。

3. 通风与瓦斯:让危险气体“看得见”

**激光甲烷传感器**响应速度<3秒,联动风机自动调速,瓦斯超限次数同比下降90%。

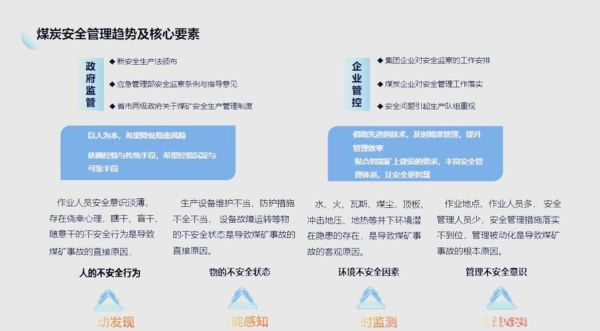

煤矿安全生产如何提升?关键在“人-机-环”闭环

Q1:人的不安全行为怎么管?

**AI视频识别**捕捉未戴安全帽、违规跨越皮带等行为,现场语音提醒+井上大屏曝光,三违率下降60%。

Q2:设备故障如何提前发现?

**设备全生命周期健康档案**: - 振动、温度、电流数据每10秒上传云端 - 算法预测轴承剩余寿命,**提前7天预警** - 备件库存联动,避免“抢修式”停机

Q3:环境突变如何快速响应?

**数字孪生矿井**实时模拟风流、瓦斯扩散,应急演练从“纸上谈兵”变为**沉浸式推演**,撤离效率提升40%。

智能化投入成本太高?算账给你看

| 项目 | 传统模式年成本 | 智能化模式年成本 | 3年ROI |

|---|---|---|---|

| 人工成本 | 1.2亿元 | 0.8亿元 | **18个月回本** |

| 事故损失 | 3000万元 | 500万元 | |

| 设备维修 | 2500万元 | 1200万元 |

中小煤矿如何分步实施?

阶段一:先解决“看得见”的问题

安装**高清摄像仪+AI盒子**,单点投入<5万元,即可实现皮带、泵房等关键场景24小时智能巡检。

阶段二:再解决“算得准”的问题

引入**边缘计算网关**,在井下就地分析瓦斯浓度、设备振动,减少90%无效数据上传。

阶段三:最终实现“管得住”

接入集团级**安全生产管控平台**,打通地质、通风、机电数据,**一张图调度全矿**。

政策红利别错过

2024年起,国家安监局对智能化示范矿给予**每吨煤15元补贴**; 山西、陕西等地额外提供**贷款贴息50%**。 **早申报,早受益**。

未来已来:从“无人化”到“少人化”

国家能源集团神东煤炭已实现**综采面7人作业**(传统需25人),下一步目标:**2027年井下固定岗位无人值守率100%**。 留给传统煤矿的时间,真的不多了。

评论列表